Инженерный тур. 3 этап

В финальной задаче участникам предлагается на рассмотрение реальная технологическая проблема по обеспечению безопасности и надежности функционирования паротурбинной установки на атомных станциях. В процессе решения нужно разработать и реализовать в программной платформе SimInTech цифровую модель системы управления турбоустановкой для реактора ВВЭР с визуализацией протекающих процессов с помощью интерактивного человеко-машинного интерфейса, а также провести ряд модельных экспериментов с целью подготовки алгоритмов управления и технологических защит турбины.

Во время наблюдения за параметрами оборудования турбинного отделения АЭС ведущий инженер управления турбиной (ВИУТ) заметил, что один из датчиков мощности системы управления тихоходной паровой турбины периодически показывает некорректные значения.

После изучения архива сотрудник цеха тепловой автоматики и измерений (ЦТАИ) обнаружил, что кратковременные сбои в работе датчика приводят к нежелательной реакции системы управления в виде управляющего воздействия на регулирующие клапаны турбины с последующим изменением мощности турбогенератора.

Для тщательного изучения влияния отказов датчиков на систему управления и исключения любой возможности повреждения оборудования турбины было организовано совместное совещание с командой разработчиков системы.

В результате совещания сотрудников ЦТАИ и разработчиков системы управления было принято решение о проведения испытаний системы регулирования и защит турбины при отказах датчиков мощности в режиме работы АЭС на номинальной мощности после завершения начального нагружения. Для этого следует создать упрощенную математическую модель турбины с регулятором мощности и элементами системы верхнего уровня.

Количество участников в команде: 3–4 человека.

Компетенции, которыми должны обладать члены команды:

- Математик: математическое обеспечение разработки.

- Программист: программная реализация цифровой модели.

- Инженер-физик: знание основ физики ядерных реакторов, умение ориентироваться в составе и оборудовании АЭС.

| Наименование | Описание |

|---|---|

| SimInTech | Для разработки математических моделей, алгоритмов управления, мнемосхем и видеокадров |

Создание упрощенной математической модели турбины АЭС для реакторной установки ВВЭР с пультом управления СВБУ.

В командной задаче предлагается:

- Подготовить математическую модель системы управления паровой тихоходной турбины АЭС с реактором ВВЭР.

- Реализовать цифровую модель в специализированном программном обеспечении SimInTech.

- Разработать графический информационно-управляющий интерфейс.

- Реализовать систему автоматического регулирования мощности паровой турбины с элементами системы защит от недопустимого разгона.

- Провести исследования объекта управления и испытания системы регулирования и защит паровой турбины при помощи полученного цифрового тренажера.

Основные расчетные характеристики турбоустановки:

Номинальная электрическая мощность — 1200 МВт.

Рабочая частота вращения — 1500 об/мин.

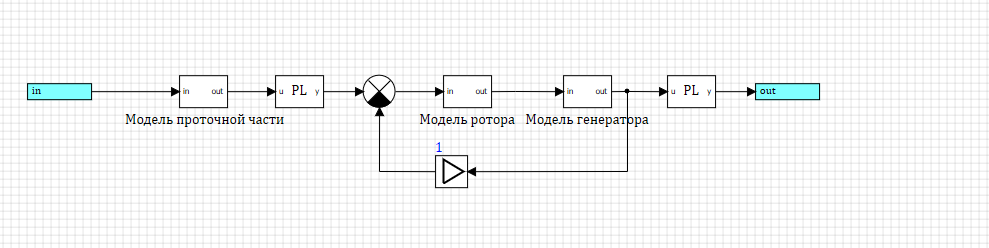

Упрощенная математическая модель турбины состоит из трех основных элементов:

- паровые отсеки проточной части турбины;

- ротор турбоустановки;

- генератор.

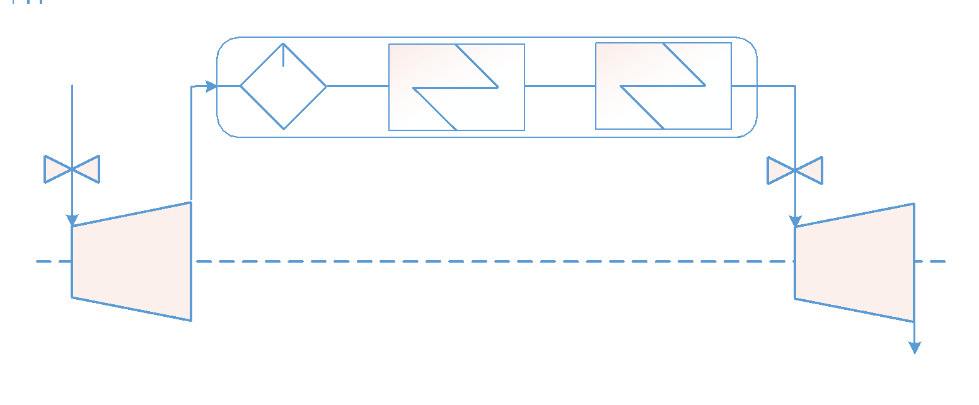

Проточная часть паровой турбины АЭС содержит два цилиндра (цилиндр высокого давления ЦВД и цилиндр низкого давления ЦНД) с промежуточным перегревом пара между ними. Ниже (см. рис. 5.1) представлена общая схема проточной части паровой турбины, состоящая из ЦВД и ЦНД с трактом промежуточного перегрева пара в сепараторе пароперегревателе (СПП).

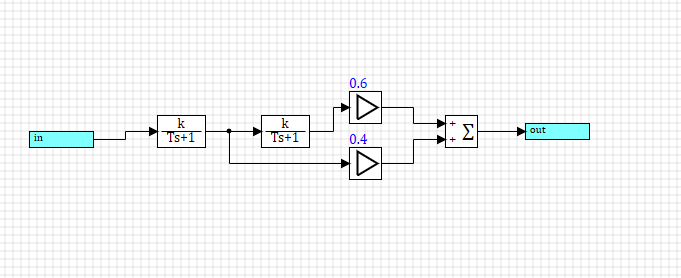

Динамика процесса изменения мощности и момента на валу паровой турбины при изменении расхода пара определяется, главным образом, паровыми объемами между регулирующими клапанами и соответствующими соплами ступеней турбины, а также паровыми объемами в тракте промежуточного перегрева пара.

При изменении расхода пара через турбину ЦВД быстро корректирует свою мощность, а ЦНД — медленно. Запаздывание создает большой буферный объем пара в тракте промежуточного перегрева, значительно ухудшающий динамические характеристики турбины.

Такое поведение динамических процессов в проточной части паровой турбины можно воспроизвести с помощью следующих уравнений: \[\begin{gather} T_\text{в}\frac{dp_\text{в}}{dt}+ p_\text{в}=u_\text{в};\\ T_\text{н}\frac{dp_\text{н}}{dt}+ p_\text{н}=p_\text{в};\\ N_\text{т} = K_\text{в}p_\text{в}+(1-K_\text{в})p_\text{н}, \end{gather}\] где

- \(T_\text{в}\) — постоянная времени ЦВД (\(T_\text{в}=0{,}4\)),

- \(p_\text{в}\) — давление пара в ЦВД,

- \(u_\text{в}\) — управляющее воздействие клапана ЦВД,

- \(T_\text{н}\) — постоянная времени СПП и ЦНД (\(T_\text{н}=6\)),

- \(p_\text{н}\) — давление пара в ЦНД,

- \(N_\text{т}\) — суммарная мощность турбины, создаваемая ЦВД и ЦНД,

- \(K_\text{в}\) — коэффициент мощности ЦВД (\(K_\text{в}=0{,}4\)).

Уравнение ротора турбоустановки можно представить в упрощенном виде: \[T_P\frac{df}{dt}=N_\text{т}-K_\text{н}N_\text{г},\]

- \(T_P\) — постоянная времени ротора (\(T_P=12\)),

- \(f\) — частота вращения ротора,

- \(N_\text{г}\) — мощность генератора,

- \(K_\text{н}\) — коэффициент нагрузки (\(K_\text{н}=1\)).

Математическая модель генератора определяется следующим уравнением: \[T_\text{э}\frac{dN_\text{г}}{dt}+N_\text{г}=f,\] где \(T_\text{э}\) — постоянная времени энергосистемы (\(T_\text{э}=10\)).

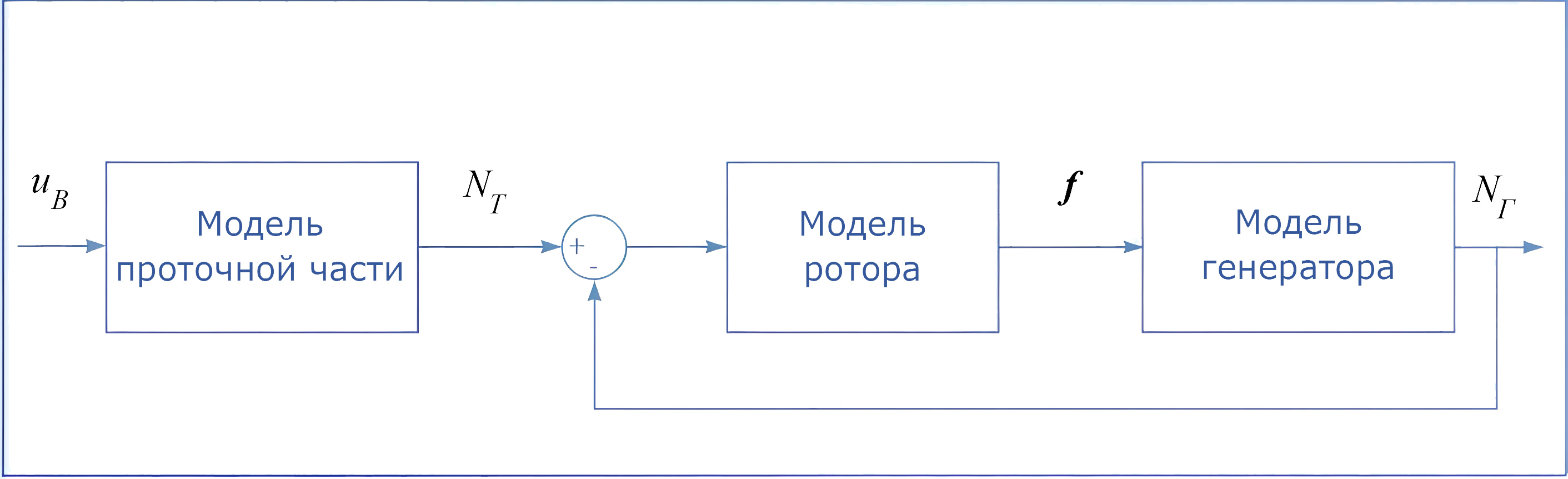

Приведенные выше модели проточной части, ротора и генератора должны обеспечить удовлетворительное воспроизведение динамических характеристик паровой турбины.

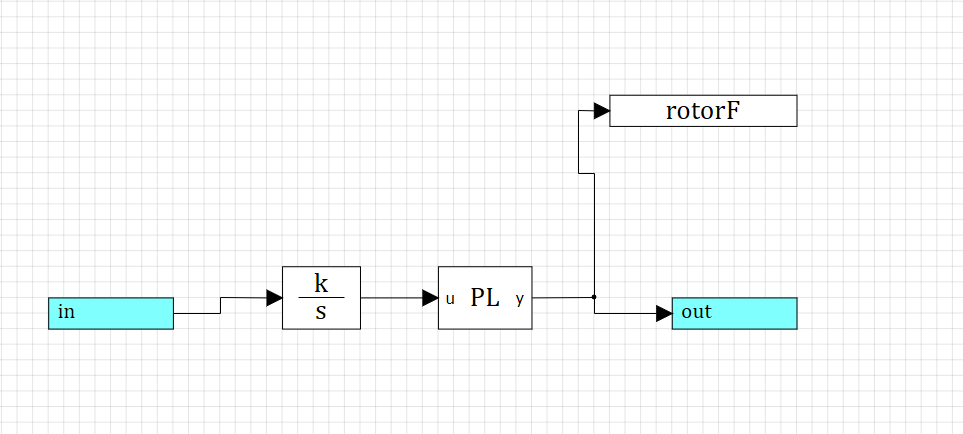

На рисунке 5.2 представлена общая структурная схема математической модели турбины для исследования переходного процесса при изменениях управляющего воздействия.

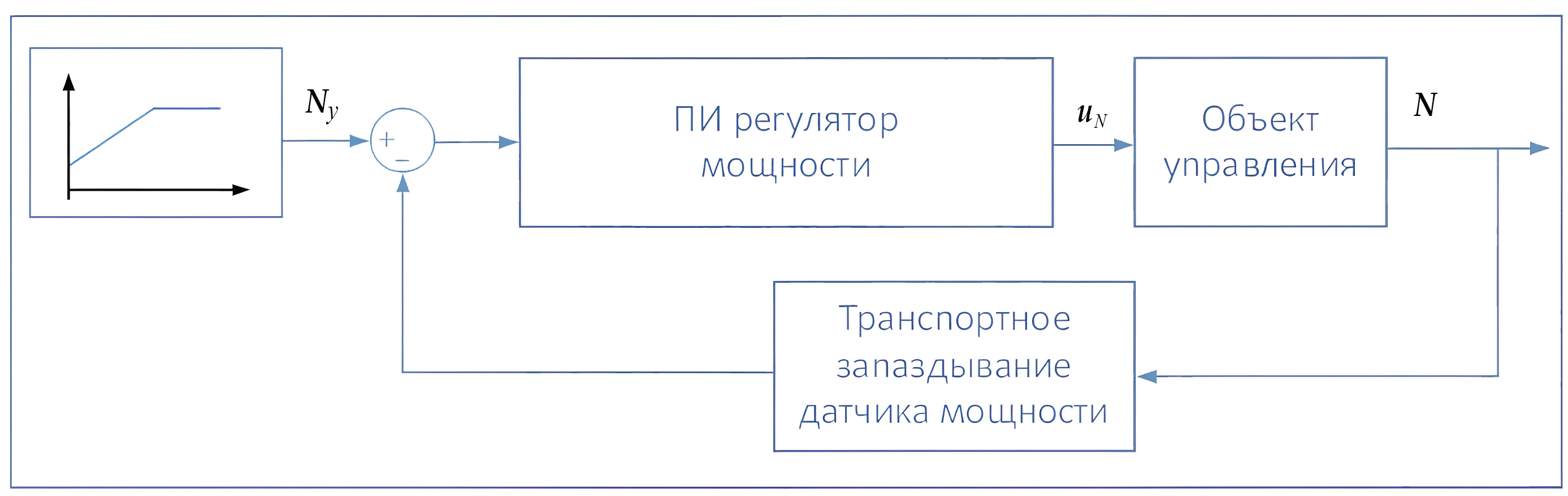

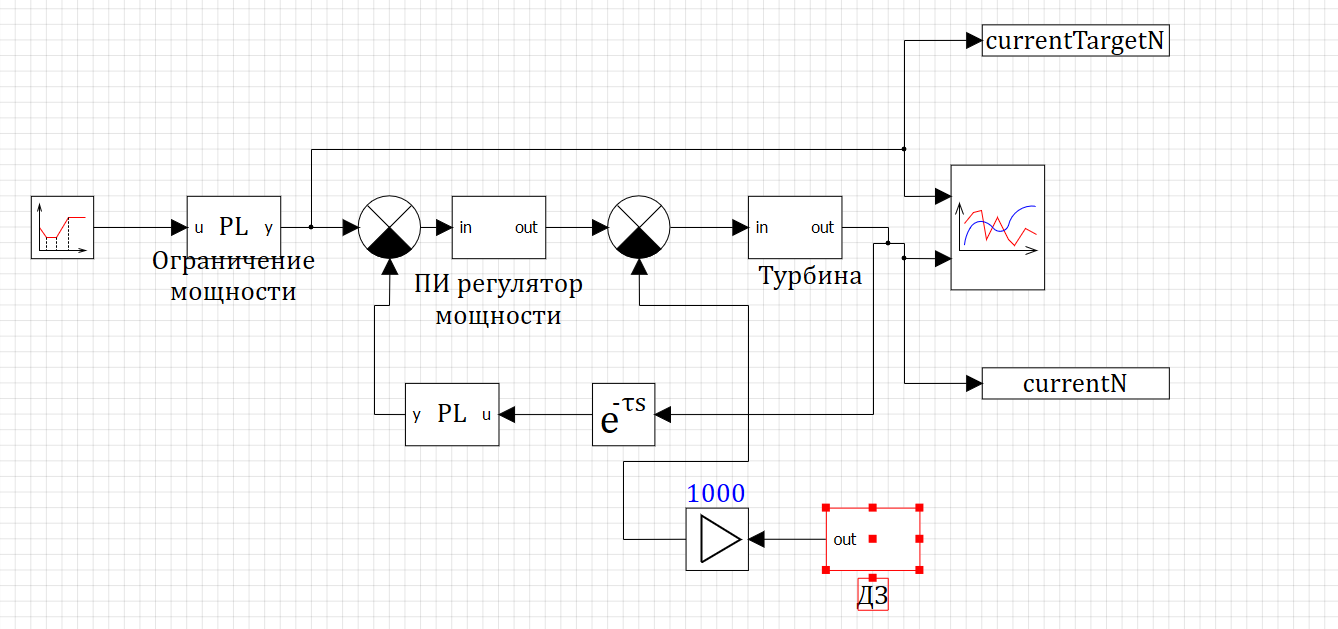

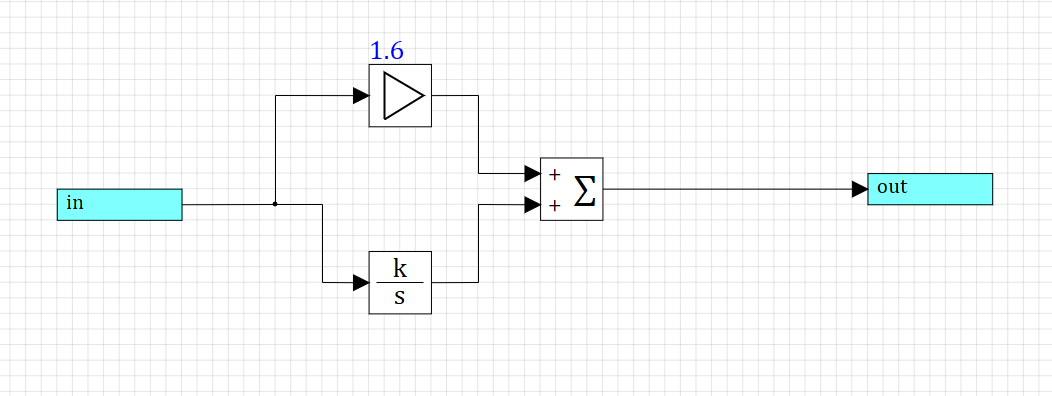

Регулятор мощности паровой турбины представляет собой пропорционально-интегральный регулятор, который предназначен для корректировки электрической нагрузки генератора в соответствии с заданной величиной в определенном диапазоне нагрузок.

С помощью окна управления системы верхнего уровня оператор самостоятельно задает минимальную (\(Nmin\) = 300 МВт) и максимальную (\(Nmax = 1250\) МВт) границы изменения задания регулятору мощности турбины, а также допустимую скорость изменения задания мощности (\(V_\text{нагр} = 12\) МВт/мин). В рамках задачи финального проекта предлагается задавать указанные выше параметры в виде постоянных значений (констант).

После завершения начального нагружения турбогенераторной установки и по команде оператора АЭС регулятор мощности безударно включается в работу и выводит мощность на заданное программой нагружения значение (\(N_\text{у} = 1152\) МВт). При этом на вход регулятора мощности поступает нулевое рассогласование, сформированное в виде разности между заданным оператором значением и равным ему по величине текущим значением мощности.

В начальном состоянии системы:

- регулятор реактора находится в режиме поддержания давления в ГПК,

- активен турбинный регулятор мощности,

- заданное значение мощности соответствует допустимым границам рабочего диапазона изменения мощности,

- показания датчика мощности не отличаются от заданного значения,

- выходное управляющее воздействие регулятора отсутствует.

Через некоторое время оператор устанавливает величину конечного задания мощности, равной номинальному значения мощности (\(N_\text{у} = N_\text{ном}\)). С этого момента на вход регулятора мощности начинает поступать ненулевое рассогласование, сформированное в виде разности между новым заданным значением (с учетом допустимой скорости изменения задания мощности \(V_\text{нагр})\) и текущим значением мощности.

Уравнение регулятора мощности можно представить в виде: \[(N_\text{у} - N)K_\text{П}+ K_\text{И}\int_{0}^{t} (N\text{у}-N) dt=u_N,\]

- \(N\) — мощность по показаниям датчика, \(N_\text{у}\) — заданная оператором мощность, \(K_\text{П}\) — коэффициент пропорциональности, \(K_\text{И}\) — коэффициент интегрирования, \(u_N\) — управляющее воздействие.

Обратная связь системы управления содержит датчик мощности, динамика которого описывается линейным уравнением с запаздыванием: \[y_i(t)=x_i(t-T_\text{Д}),\] где \(T_\text{Д}\) — время задержки сигнала датчика мощности.

На рисунке 5.3 представлена общая структурная схема математической модели системы с замкнутым контуром регулирования мощности для исследования переходных процессов при линейных изменениях задания мощности.

С помощью указанных выше параметров системы посредством функционально-блочного программирования платформы SimInTech:

- произведите настройку регулятора;

- изучите влияние значений коэффициентов ПИ-регулятора на вид переходного процесса с помощью моделирования работы системы автоматического регулирования при различных значениях коэффициентов регулятора мощности турбины.

С описанием типовых законов регулирования и настройкой их параметров можно ознакомиться в справочной системе SimInTech: Лабораторные работы по вузам / АЧИИ / Моделирование системы автоматического регулирования с ПИД-регулятором (https://help.simintech.ru/#4_nachalo_raboty/laboratornye_raboty_organizacii/ACHII/DAT_modelirovanie_sistemy_avtomaticheskogo_regulirovaniya_s_pid_regulyatorom.html).

После успешной настройки выполните расчет времени установления системой управления номинального значения мощности в автоматическом режиме. В ответе укажите максимальное значение мощности (с точностью до 0,001 МВт), полученное в процессе регулирования. Укажите, через какое время (с точностью до 0,1 с) после изменения задания оператором мощность достигнет впервые номинального значения 1200 МВт. Определите, через какое время значение вернется в трубку установившегося номинального значения \(1200\pm 0{,}1\) МВт.

Видеокадр — это проект в виде интерактивной и анимированной структурной схемы, позволяющий при моделировании оказывать воздействие на алгоритм или модель и наблюдать результаты работы.

Видеокадры в SimInTech — это стандартные проекты SimInTech, а также блоки Субмодель из вкладки/библиотеки Субструктуры в составе проектов. Они наполнены виртуальными приборами, предназначенными для отображения результатов моделирования (Bar — линейный прибор, FillCircle — залитый эллипс, TextLabel — текст с функцией отображения). Кроме того, используются для управления (Button — кнопка, Edit — редактор с функцией ввода), поскольку процесс расчета модели должен включать элементы интерактивности для реализации окна оператора турбоустановки в рамках системы верхнего блочного уровня (СВБУ) АЭС. Виртуальные средства отображения и органы управления разрабатываются на основе графических примитивов SimInTech с использованием системы анимации.

Графические примитивы могут применяться для компоновки наглядных иллюстраций и сопровождающих текстов, поясняющих работу представленных в проекте SimInTech моделей и алгоритмов. Помимо статичных изображений и текстов с их помощью создается наглядная динамическая визуализация процесса расчета модели или алгоритма — виртуальные индикационные приборы, отображающие тем или иным способом значения рассчитываемых величин.

Эта возможность реализуется в SimInTech с помощью средств технической анимации, которые устанавливают связь между значениями рассчитываемых величин и свойствами графических примитивов. Для управления процессом расчета с помощью анимации можно создавать виртуальные органы управления на основе графических примитивов. В итоге внутри проекта располагаются видеокадры, взаимодействующие с его сигналами.

Ограничения на количество объектов в видеокадре нет, т. к. это стандартный проект SimInTech, однако следует учитывать возможности компьютера, на котором будет запускаться проект с видеокадрами.

Наполнение видеокадра определяется требованиями задачи управления оператором в режиме регулирования мощности турбогенератора путем формирования конечного задания мощности. При этом необходимо учитывать имеющиеся ограничения по турбине (допустимые граничные значения задания мощности и скорость ее изменения).

Видеокадр обычно повторяет внешний вид показывающих приборов диспетчерских щитов, поэтому общее окно управления турбогенератора в режиме регулирования мощности должно содержать несколько табло (показывающих приборов, панелей, индикаторов) для отображения следующих аналоговых или двоичных сигналов:

- конечное задание мощности;

- текущее задание мощности;

- темп изменения задания мощности;

- превышение рассогласования регулятора мощности на 20 МВт;

- выход за диапазон значения задания максимальной мощности;

- выход за диапазон значения задания минимальной мощности;

- текущая мощность и другие параметры.

Управление заданием мощности в ручном режиме с панели системы верхнего блочного уровня (СВБУ) допускается только после завершения начального нагружения до номинального значения мощности. Поэтому помимо показывающих приборов видеокадр должен содержать отдельное окно управления заданием мощности с помощью ручных команд. Оно включает следующие элементы управления для возможности изменения задания мощности в ручном режиме:

- кнопка переключения режима задания мощности;

- кнопки уменьшения и увеличения задания мощности;

- окно ввода задания мощности.

Для лучшего визуального восприятия стоит показывать оператору информацию о том, что органы ручного управления в данный момент включены/отключены и разрешено/запрещено управлять заданием мощности. Кроме того, необходимо разместить график переходного процесса в окне видеокадра.

На графике должны отображаться два основных параметра системы регулирования: значение текущей и заданной мощности. С описанием указанного графического примитива можно ознакомиться в справочной системе SimInTech: Графический редактор / Графические примитивы / График (Plot) (https://help.simintech.ru/#9_grafika_i_animaciya/2_graficheskie_primitivy/Plot.html).

Источниками и приемниками используемых на видеокадре значений могут служить как сигналы, полученные из функционально-блочной схемы проекта, в котором создаются основные модели системы регулирования турбины, так и сигналы скрипта, в котором программируется поведение основных элементов видеокадра.

С помощью блоков Субмодель из вкладки/библиотеки Субструктуры можно разделить модель турбины и основной видеокадр, а также создавать разветвленные иерархически организованные наборы частей модели турбины и видеокадров.

Для корректного отображения анимации схемное окно проекта видеокадра должно быть включено в режим «Индикация» по нажатию на кнопку  /

/  на панели инструментов.

на панели инструментов.

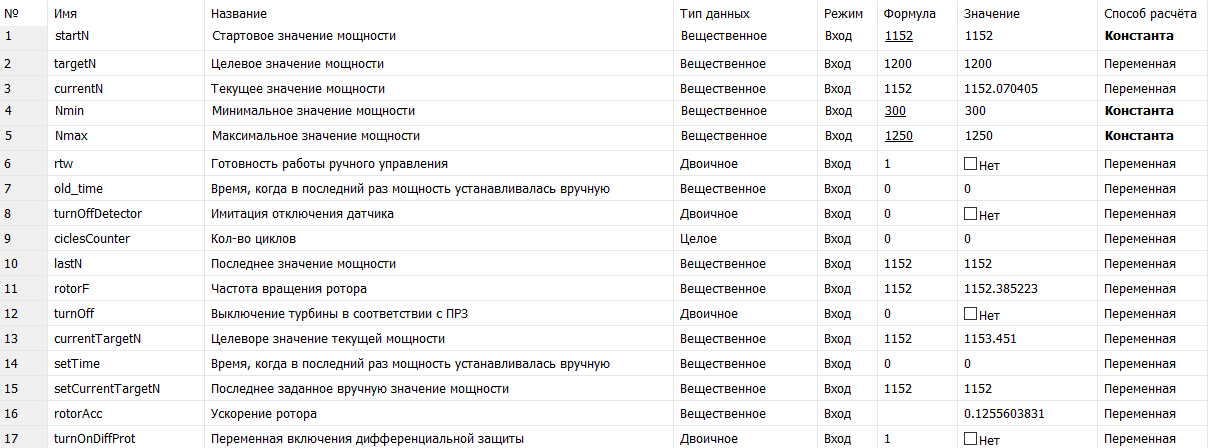

Для того чтобы иметь возможность визуализировать значения, генерируемые в расчетной модели турбины, нужно создать под хранение этих значений необходимое количество сигналов проекта. Для использования в модели значений состояния элементов видеокадра также необходимо создать определенный набор сигналов.

Сигналы проекта создаются и конфигурируются в окне редактора сигналов, вызываемом через меню в Главном Окне: Сервис \(\rightarrow\) Сигналы. Для дополнения блок-схемы модели блоками записи значений в сигналы проекта используются блоки  «Запись в список сигналов» вкладки/библиотеки Сигналы в главном окне проекта.

«Запись в список сигналов» вкладки/библиотеки Сигналы в главном окне проекта.

Для дополнения блок-схемы модели блоками чтения значений из сигналов проекта используются блоки  «Чтение из списка сигналов» вкладки/библиотеки Сигналы в главном окне проекта. Для указания сигнала, в который (или из которого) должно записываться (или считываться), подключаемое к блоку значение, имя этого сигнала нужно вписать в поле свойств Имена сигналов (вкладка Свойства, столбец Значение) данного блока. Оно вызывается по двойному клику левой кнопкой мыши на этом блоке.

«Чтение из списка сигналов» вкладки/библиотеки Сигналы в главном окне проекта. Для указания сигнала, в который (или из которого) должно записываться (или считываться), подключаемое к блоку значение, имя этого сигнала нужно вписать в поле свойств Имена сигналов (вкладка Свойства, столбец Значение) данного блока. Оно вызывается по двойному клику левой кнопкой мыши на этом блоке.

Скрипт проекта видеокадра создается с помощью нажатия на кнопку Скрипт панели проекта и дальнейшего формирования кода программы на специализированном языке программирования высокого уровня SimInTech, который предназначен:

- для создания программ, описывающих функционирование типового блока Язык программирования;

- для задания глобальных констант и переменных проекта;

- для написания типовых подпрограмм;

- для организации параметрических моделей оборудования;

- для создания программ, которые могут производить по мере расчета манипуляции с объектами схемы;

- для программирования видеокадров.

Язык программирования содержит встроенные ключевые слова, константы, декларации, операторы и функции/процедуры. Его главная особенность: текст программы предназначен для исполнения на каждом расчетном шаге при моделировании схемы.

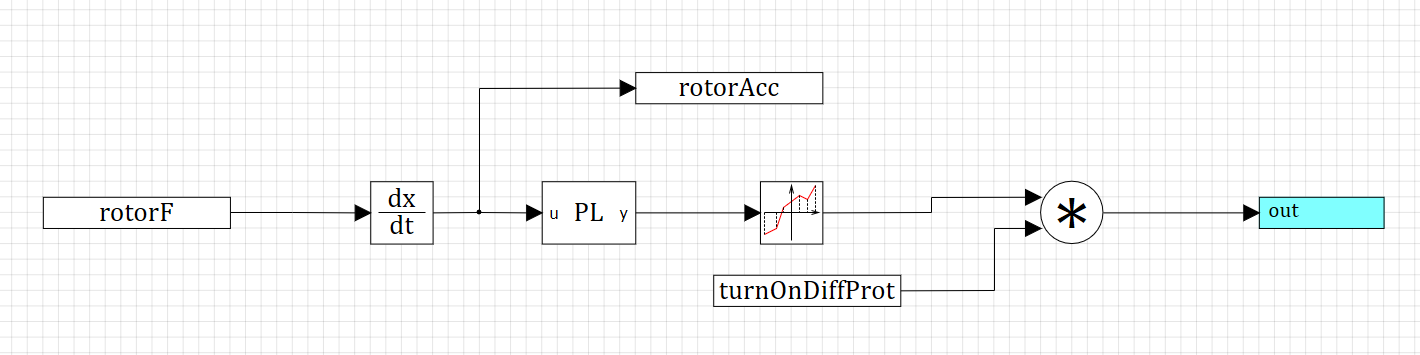

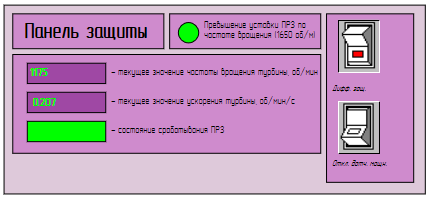

Участникам необходимо создать отдельный видеокадр, который позволяет выполнять проверку срабатывания противоразгонной защиты (ПРЗ) по превышению частоты вращения турбины больше 1650 об/мин с возможностью подключения дифференциальной защиты (ДЗ) по превышению ускорения.

Разгон можно выполнить с помощью имитации отключения обратной связи по датчику мощности. Окно имитации отключения датчика мощности должно включать следующие элементы для проведения указанных испытаний:

- кнопка имитации отключения датчика мощности;

- текущее значение частоты вращения турбины;

- превышение уставки ПРЗ по частоте вращения, равной 1650 об/мин;

- состояние срабатывания ПРЗ;

- кнопка включения ДЗ;

- текущее значение ускорения турбины;

- состояние срабатывания ДЗ.

Подключение алгоритма ДЗ к проекту SimInTech можно выполнить любым удобным способом, например:

- воспользоваться готовым блоком Ломаная статическая характеристика из вкладки/библиотеки Интерполяция для добавления на общую схему модели системы;

- добавить код ДЗ на языке SimInTech c помощью добавления скрипта в отдельном блоке Субмодель или в самом проекте.

При подключении алгоритма ДЗ к проекту SimInTech необходимо произвести умножение выходного сигнала блока на коэффициент 1000.

В рамках задачи финального проекта целью имитации отключения датчика мощности является сравнение результатов работы двух независимых защит турбины (ПРЗ и ДЗ). Испытания указанных защит турбины необходимо проводить только после завершения начального нагружения до номинального значения мощности. При этом следует продемонстрировать работу системы регулирования мощности турбины с выбранными параметрами ПИ-регулятора при проверке срабатывания этих защит.

Управляющий двоичный сигнал после нажатия на кнопку имитации отключения датчика мощности должен автоматически сниматься через 0,8 с. Это позволит максимально приблизить условия проведения эксперимента для сравнения результатов работы двух защит.

После проведения испытаний необходимо зафиксировать преимущества работы одной из защит.

Задача командного тура оценивается максимум в 100 баллов по собственной шкале.

| Наименование критерия | Количество баллов |

|---|---|

| Критерий 0. Этика поведения команды | 10 |

| Критерий 1. Адекватность разработанной математической модели | 10 |

| 1.1 Математические выражения для объекта управления составлены верно | 4 |

| 1.2 Математические выражения для регулятора составлены верно | 2 |

| 1.3 Математическое описание датчика представлено корректно | 2 |

| 1.4 Параметры разработанной модели выбраны корректно | 2 |

| Критерий 2. Корректность реализации модели в программном обеспечении | 20 |

| 2.1 Приведено исчерпывающее описание переменных и параметров модели в базе данных | 5 |

| 2.2 Функционально-блочная схема реализована корректно | 5 |

| 2.3 Настройка элементов блочной схемы проведена корректно | 5 |

| 2.4 Общие настройки параметров расчета модели заданы корректно | 5 |

| Критерий 3. Информативность и эргономичность графического интерфейса | 20 |

| 3.1 Предусмотрена выдача всей необходимой информации для отражения режима работы турбины в режиме реального времени | 3 |

| 3.2 Представлены все необходимые элементы управления для реализации заданной логики управления турбиной | 3 |

| 3.3 Реализованы защиты и их сигнализация | 3 |

| 3.4 Корректно отображена графическая модель турбины | 3 |

| 3.5 График переходного процесса и коэффициенты регулятора корректно отображаются в окне видеокадра | 3 |

| 3.6 Эргономичность интерфейса (выбранная цветовая гамма, размеры и размещение элементов интерфейса не вызывают утомляющего эффекта у оператора; расположение элементов управления интуитивно понятно) | 5 |

| Критерий 4. Соответствие разработки предъявляемым требованиям и исходным данным | 20 |

| 4.1 Разработанная модель системы управления позволяет исследовать динамику переходных процессов | 3 |

| 4.2 Разработанная модель позволяет проводить испытания системы регулирования и защит турбины при отказах датчиков мощности в рамках заданного режима работы АЭС | 3 |

| 4.3 Закон управления удовлетворяет минимальным требованиям, предъявляемым к качеству переходного процесса | 3 |

| 4.4 Реализованы требования по повышению надежности паротурбинной установки, увеличении ее КПД, предупреждению аварийных ситуаций | 3 |

| 4.5 Выполнена самостоятельная настройка регулятора мощности турбины и предоставлены результаты улучшения качества переходного процесса | 3 |

| 4.6 Разработанная система не противоречит технологическому процессу | 4 |

| Критерий 5. Качество представленных результатов | 20 |

| 5.1 Продемонстрирован сценарий работы контура управления в автоматическом режиме в соответствии с заданными условиями | 4 |

| 5.2 Подготовлен и представлен отчет, включающий описание переменных и параметров в проекте SimInTech, программный код в проекте SimInTech, скрины функционально-блочной схемы, графического интерфейса, краткие выводы по динамическим характеристикам разработанной модели объекта управления, по эффективности различных алгоритмов защит турбины в результате испытаний при имитации отказов оборудования | 10 |

| 5.3 Представленный проект работоспособен | 3 |

| 5.4 Достаточность представленного материала для понимания логики работы модели | 3 |

| Итого | 100 |

В программе задано несколько переменных констант: Nmin, Nmax, startN, они не меняются по ходу программы, однако перед каждым запуском их можно отредактировать.

Кроме того, система управления турбиной обращается к переменным: startrN, targetN, currentN, lastN, rotorF, rotorAcc, turnOnDiffProt и setCurrentTargetN.

Система имитации отключения датчика обращается к переменным: ciclesCount, turnOffDetector.

После этого система графического интерфейса обращается ко всем необходимым для оператора переменным для их визуализации в видеокадре.

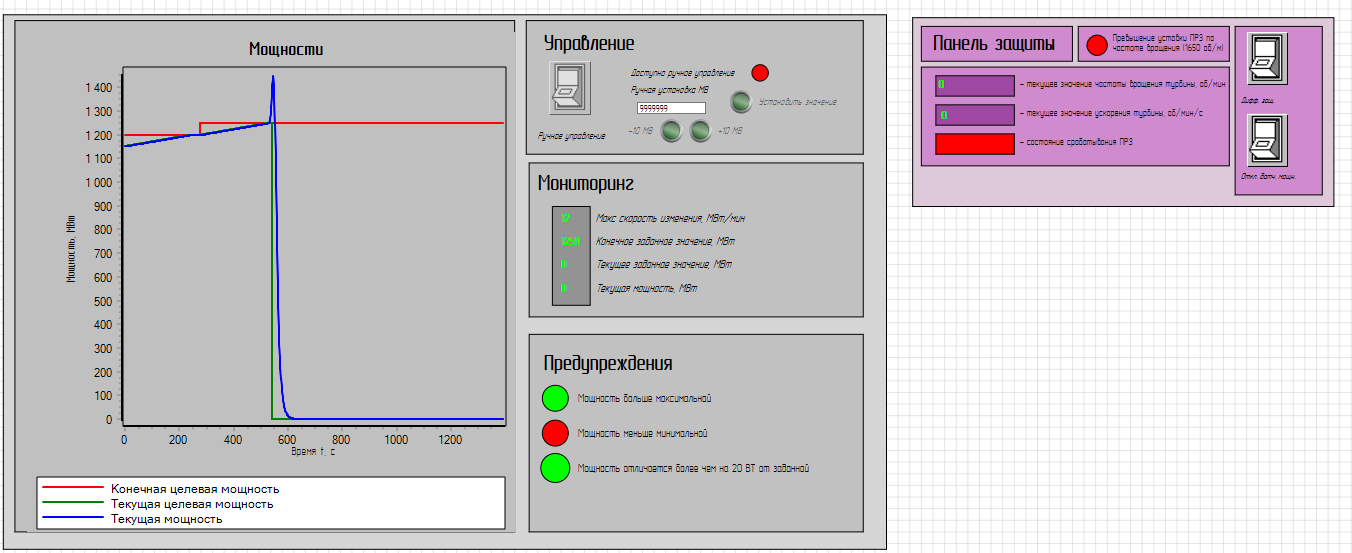

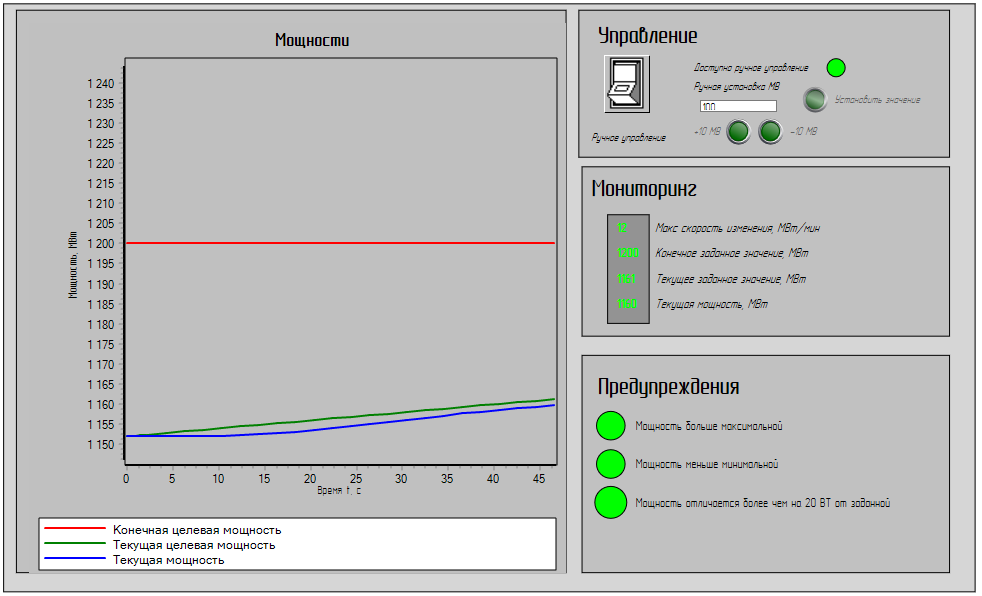

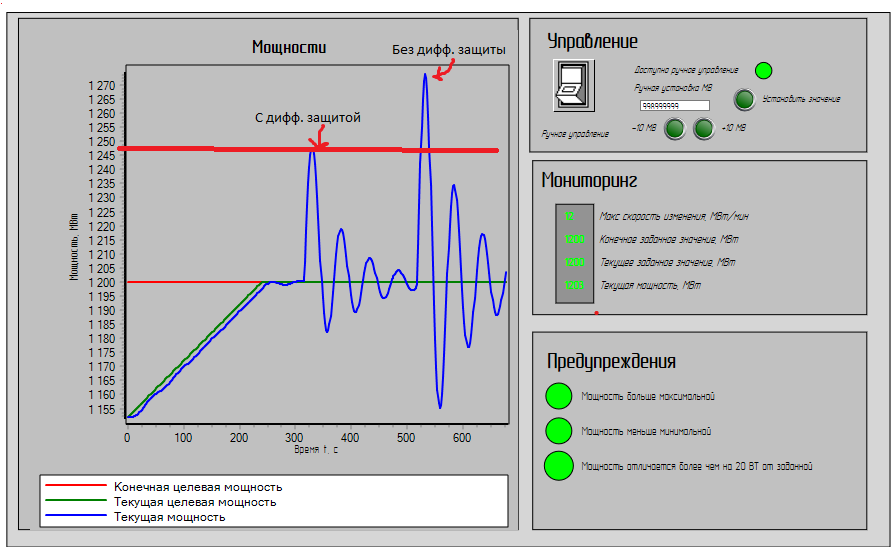

Рассмотрим полную панель управления и отслеживания состояния паровой турбины. Интерфейс позволяет оператору быстро регулировать и изменять состояние турбины (рис. 7.9). Более детальная панель (рис. 7.10) — слева оператор может увидеть график, позволяющий контролировать настоящую мощность турбины, текущую целевую мощность и конечную целевую мощность.

В правом нижнем углу установлены два блока для мониторинга состояния турбины в реальном времени, а также панель предупреждений — если указанный параметр превышает безопасное значение индикатор загорается красным цветом.

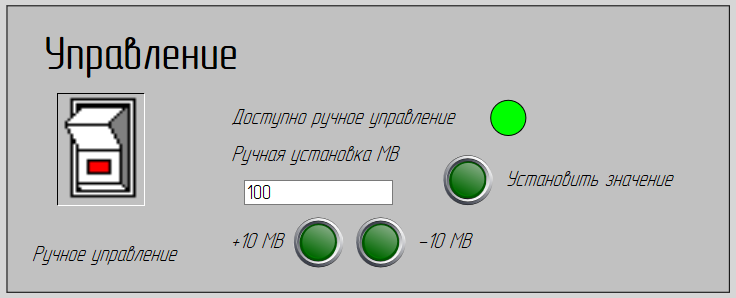

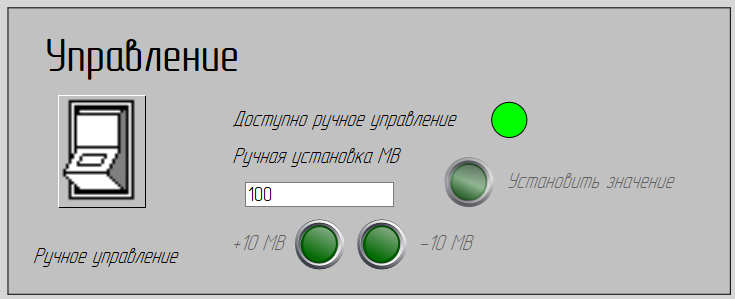

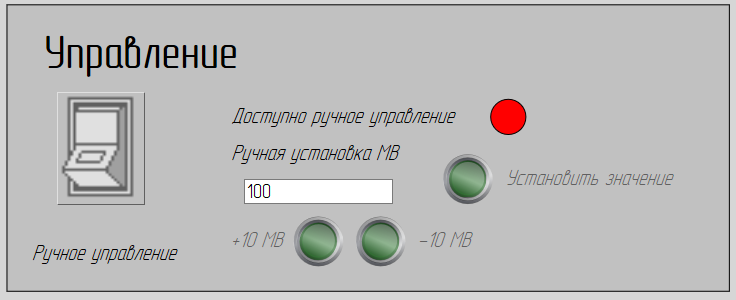

Панель переключения на ручное управление (рис. 7.11). В данный момент ручное управление доступно и включено: оператор может самостоятельно установить значение МВ. Ситуация, когда ручное управление не включено, но доступно (рис. 7.12). Мощность не достигла номинального значения МВ (рис. 7.13), поэтому в данный момент ручное управление недоступно, что показывается красным цветом индикатора.

В нижнем правом углу панели противоразгонной защиты (рис. 7.14) оператор может симулировать отключение датчика мощности для разгона турбины. Выше представлена кнопка включения дифференциальной защиты.

Основная часть панели позволяет отслеживать основные состояния турбины. Выше представлен индикатор превышения установки ПРЗ по частоте вращения: если частота превышает установку, индикатор загорается красным цветом.

ciclesCounter = ciclesCounter + 1 // Счётчик циклов для точного контроля времени

// Логика ручного управления

if rtw = 0 // Если ручное управление недоступно, то весь интерфейс взаимодействия с ним сделать полупрозрачным

then begin

ctrl_switch.Down = 0

ctrl_switch.Opacity = 0.5

ctrl_led.Color = rgbtocolor(255, 0, 0)

ctrl_btn_up.Opacity = 0.5

ctrl_btn_down.Opacity = 0.5

ctrl_btn_set.Opacity = 0.5

end

else begin // Если ручное управление доступно, то сделать видимым тумблер его включения и переключить индикационный светодиод

ctrl_switch.Opacity = 1

ctrl_led.Color = rgbtocolor(0, 255, 0)

ctrl_btn_up.Opacity = 1

ctrl_btn_down.Opacity = 1

ctrl_btn_set.Opacity = 1

hand_control = ctrl_switch.Value

if hand_control = 1 then begin // Если ручное управление доступно и включен тумблер ручного управления, то кнопки ручного управления сделать видимыми

ctrl_text_2.Opacity = 1

ctrl_text_3.Opacity = 1

ctrl_text_4.Opacity = 1

ctrl_btn_set.Opacity = 1

if (ctrl_btn_set.state = 1) then begin // Если установлена мощность через текстовое меню, передать её в переменную targetN

targetN = ctrl_text_editor.value

setTime = time

setCurrentTargetN = currentTargetN

end

if (ctrl_btn_down.state = 1) and (time - old_time > 0.4) then begin // Если нажата кнопка уменьшения мощности, мощность понижается

targetN = targetN - 10

setTime = time

old_time = time

setCurrentTargetN = currentTargetN

end

if (ctrl_btn_up.state = 1) and (time - old_time > 0.4) then begin // Если нажата кнопка увеличения мощности, мощность увеличивается

targetN = targetN + 10

setTime = time

old_time = time

setCurrentTargetN = currentTargetN

end

end

else begin // Если ручное управление доступно но не включен тумблер ручного управления, то кнопки ручного управления сделать полупрозрачными

ctrl_text_2.Opacity = 0.5

ctrl_text_3.Opacity = 0.5

ctrl_text_4.Opacity = 0.5

ctrl_btn_set.Opacity = 0.5

end

end

// Логика отключения считывания датчика на 0.8 секунд

if turnOnDiffProtSwitch.Value then turnOnDiffProt = True // Если тумблер включения дифференциальной защиты включен, переключить переменную, отвечающую за дифференциальную защиту

else turnOnDiffProt = False

if not turnOffDetector then // Если тумблер включения имитации ошибки датчика, то датчик и иумблер выключаются на 0.8 с

begin

if turnOffDetectorSwitch.Down then turnOffDetector = True

ciclesCounter = 0

end

else if ciclesCounter >= 800 then

begin

turnOffDetector = False

turnOffDetectorSwitch.Down = False

end

// Логика индикаторов

if currentN > Nmax then led_high.color = rgbtocolor(255, 0, 0) // Если мощность турбины больше максимальной, то включить индикатор

else led_high.color = rgbtocolor(0, 255, 0) ;

if targetN > Nmax then targetN = Nmax;

if currentN < Nmin then led_low.color = rgbtocolor(255, 0, 0) // Если мощность турбины меньше минимальной, то включить индикатор

else led_low.color = rgbtocolor(0, 255, 0);

if targetN < Nmin then targetN = Nmin;

if round(abs(currentN - currentTargetN)) > 20 then led_error.color = rgbtocolor(255, 0, 0) // Если текущая мощность отличается от заданной на 20 МВат, то включить индикатор

else led_error.color = rgbtocolor(0, 255, 0) ;

if turnOff then VPSIndicator.color = rgbtocolor(255, 0, 0) // Переключения индикатора ПРЗ

else VPSIndicator.color = rgbtocolor(0, 255, 0)

if rotorF > 1650 then fLimitIndicator.color = rgbtocolor(255, 0, 0) // Переключения индикатора выхода за 1650 об/мин

Сравнение двух методов защиты турбины показало, что дифференциальная защита является более безопасным и продвинутым способом. Турбина в нештатных ситуациях с подключенной дифференциальной защитой способна замедлить набор частоты вращения и вернуть ее в контролируемый диапазон, не доходя до критической частоты.

Несмотря на преимущество дифференциальной защиты, на реакторных установках важно присутствие обеих систем, где противоразгонная защита срабатывает в критических случаях, когда по определенным причинам дифференциальная защита неспособна стабилизировать турбину.

Выходя за рамки задания, стоит отметить, что, помимо реализованных систем защиты, существуют также два варианта защиты турбины от разгона: использование low-pass фильтра для фильтрации значений с датчиков или, при возвращении датчиком нулевых значений, ориентировка на последнее полученное с датчика ненулевое показание.

- 392,2 с — устоялось номинальное значение;

- 257,8 с — время первого достижения номинального значения;

- 1200,37 МВт — максимальное значение мощности.

- ООО «СимИнтех» [Электронный ресурс]. — Режим доступа: https://simintech.ru/, свободный.

- OpenEdu — Национальная платформа открытого образования [Электронный ресурс]. — Режим доступа: https://openedu.ru/, свободный. (Курсы: «Проект реактора ВВЭР», «Основы энергетических ядерных технологий», «Язык программирования C++», «Дифференциальные уравнения»).

- Stepik — Образовательная платформа [Электронный ресурс]. — Режим доступа: https://stepik.org/, свободный. (Курсы: «Ядерная физика — просто!», «Практикум по программированию», «Введение в программирование (C++)»).

- Харитонов В. В. Энергетика. Технико-экономические основы: учебное пособие. — М.: МИФИ, 2007.

- Наумов В. И. Физические основы безопасности ядерных реакторов: учебное пособие. — 2-е изд. — М.: НИЯУ МИФИ, 2013.

- Семенов В. К. Кинетика и регулирование ядерных реакторов: учебное пособие. — Иваново: Ивановский государственный энергетический университет, 2009.

- Лескин С. Т., Шелегов А. С., Слободчук В. И. Физические особенности и конструкция реактора ВВЭР-1000: учебное пособие. — М.: НИЯУ МИФИ, 2011. — 116 с.

- Машиностроение ядерной техники. В 2 кн. Кн. 1, 2 / ред.-сост. В. И. Солонин; отв. ред. К. С. Колесников. — М., 2005. — (Т. IV-25).