Инженерный тур. 2 этап

Задачи отборочного этапа непосредственно связаны с заключительной инженерной задачей и позволяют участникам наработать компетенции, необходимые на заключительном этапе, а также навыки командного взаимодействия.

Индивидуальные задачи второго этапа инженерного тура открыты для решения. Соревнование доступно на платформе Яндекс.Контест: https://contest.yandex.ru/contest/69910/enter/.

Паровая турбина, изначально находившаяся в состоянии покоя, начинает раскручиваться под действием пара с постоянным давлением. Определите время в секундах, спустя которое скорость вращения турбины достигнет уровня, равного 95% от номинального (установившегося), если известно, что процесс разгона вращения турбины описывается следующим дифференциальным уравнением: \[10 \frac{df}{dt} + f(t) = 1500,\] где \(f\) — скорость вращения турбины, об/с.

Ответ дайте с точностью до десятых долей.

Примечания

Для решения задачи рекомендуется применить построение разностной схемы методом Эйлера, которую, при необходимости, можно легко запрограммировать.

Метод Эйлера является простейшим алгоритмом численного решения обыкновенных дифференциальных уравнений.

Пусть имеется дифференциальное уравнение \(\frac{dy}{dt} = f(y, t)\), где \(f\) — некоторая функция. Для численного решения этого уравнения методом Эйлера задается размер шага по времени \(\Delta t\). При этом алгоритм вычисления значений функции \(y(t)\) в моменты времени, определяемые размером шага \(\Delta t\), имеет вид: \[\label{eq:yat_0201} y_i = y_{i-1} + \Delta t \cdot f_{i-1},\] где \(i\) — номер шага (итерации). Другими словами, запись \(y_i\) означает значение функции \(y\) в момент времени, равный \(i \cdot \Delta t\), т. е. \(y_i = y(i \cdot \Delta t)\).

По условию задачи динамический процесс задан дифференциальным уравнением: \[10 \frac{df}{dt} + f(t) = 1500,\] для которого можем записать: \[\frac{df}{dt} = 150 - 0{,}1 \cdot f(t).\]

Разностная схема решения этого уравнения методом Эйлера в соответствии с \eqref{eq:yat_0201} будет иметь следующий вид: \[f_i = f_{i-1} + \Delta t \cdot (150 - 0{,}1 \cdot f_{i-1}).\]

Считать правильным ответ из диапазона [28,5; 30,5].

В паровой турбине на вход подается пар высокой температуры под высоким давлением. По мере прохождения через турбину пар расширяется, чтобы сохранить скорость потока, и теряет температуру. Поток газа, прошедший через лопатки турбины, имеет более низкое давление и температуру. Чтобы эффективнее использовать оставшийся пар, применяют специальное устройство — конденсатор, в котором возможно восстановить термодинамические характеристики пара для дальнейшего использования.

Для оценки и расчета параметров проходящих в турбине процессов используют is-диаграмму (hs) водяного пара, в которой графически связаны между собой давление, температура, энтальпия и энтропия пара.

Диаграмма: https://disk.yandex.ru/i/wRppOQdHGn6HIw.

Пусть турбина работает с начальными параметрами \(p_0 = 7\) МПа, \(t_0 = 440~°\)C и давлением пара в конденсаторе \(p_k = 4\) кПа.

Определите эффективную мощность турбины, если расход пара \(D = 6{,}3\) кг/с и относительный КПД турбины \(\mu = 0{,}68\). Энтропию процесса считать постоянной. Ответ дайте в мегаваттах с точностью до десятых.

Оценить изменение энергии газа можно, вычисляя изменение энтальпии в процессе. Энтальпия (теплосодержание насыщенного газа) — количество теплоты, необходимое для повышения температуры 1 кг вещества от абсолютного нуля до пара заданной температуры. В общем случае энтальпия является функцией температуры и давления. Как и в случае с внутренней энергией, чаще надо знать изменение энтальпии.

При использовании диаграммы получаемые значения округляйте до ближайшего деления шкалы.

С помощью is-диаграммы оценим, как изменяется энтальпия в процессе.

Для начального состояния \(7\) МПа \(= 70\) бар: \[\begin{aligned} S_0 &= 6,6 \text{ кДж/(кг} \cdot \text{К)};\\ I_0 &= 3100 \text{ кДж/кг}. \end{aligned}\] Для конечного состояния (в конденсаторе) \(4\) кПа \(= 0{,}04\) бар: \[\begin{aligned} S_1 &= 6,6 \text{ кДж/(кг} \cdot \text{К)};\\ I_1 &= 2000 \text{ кДж/кг}. \end{aligned}\] Тогда изменение энтальпии в процессе: \[I_0 - I_1 = 1100 \text{ кДж/кг}.\]

Эффективная мощность турбины: \[P = D \cdot (I_0 - I_1) \cdot \mu = 6{,}3 \cdot 1100 \cdot 0{,}68 = 4712 \text{ кВт} = 4{,}7 \text{ МВт}.\]

4,7 МВт (принимаются ответы в диапазоне [4,5; 4,9] МВт).

Дифференциальная защита для паровой турбины представляет собой критически важный элемент системы управления, обеспечивающий безопасность и надежность ее работы. Паровые турбины, как ключевые компоненты энергетических установок, подвергаются различным нагрузкам и потенциальным аварийным ситуациям. Поэтому внедрение эффективной системы дифференциальной защиты позволяет оперативно обнаруживать неисправности и предотвращать серьезные повреждения оборудования.

В данной задаче сосредоточимся на разработке программы работы дифференциальной защиты для системы регулирования турбины.

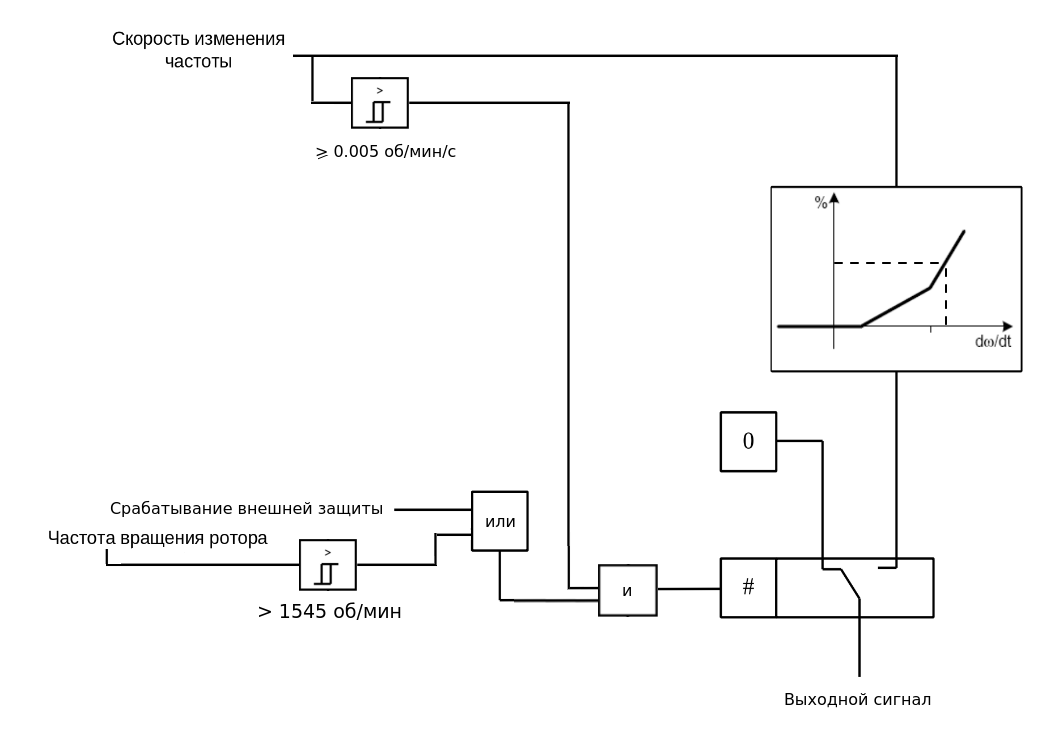

Дифференциатор предназначен для обеспечения защиты турбины при сбросах нагрузки и наличии положительной скорости изменения частоты вращения ротора турбины. Он включается при наличии ускорения вращения турбины и превышения максимально допустимой скорости ее вращения и действует в сторону уменьшения вращения. Выходной сигнал дифференциатора формируется в зависимости от значения скорости изменения частоты вращения. Зависимость представляет собой кусочно-линейную функцию.

Создание программного кода, реализующего данный алгоритм, позволит обеспечить надежный мониторинг и защиту турбины, гарантируя ее безопасное и эффективное функционирование в течение всего эксплуатационного периода.

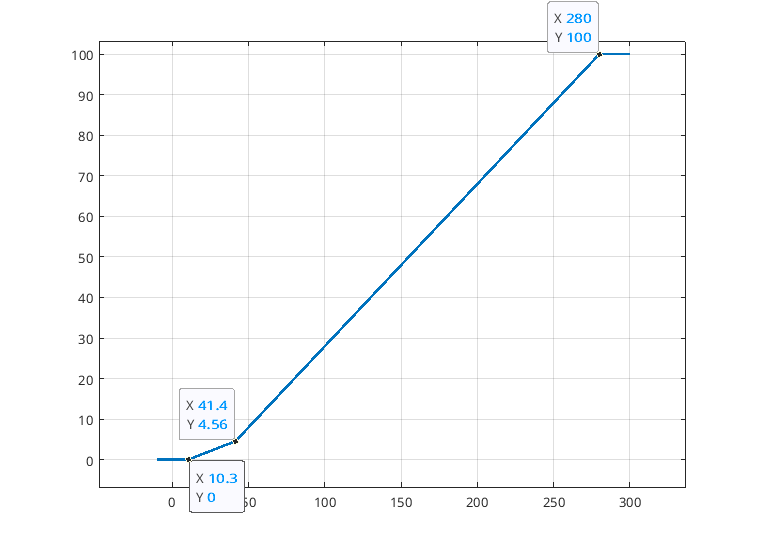

Разработать программный код для реализации алгоритма системы дифференциальной защиты паровой турбины в рамках системы регулирования. Блок-схема алгоритма изображена на рис. 1.1. Кусочно-линейная функция представлена на рис. 1.2.

Формат входных данных

На поток стандартного ввода программы подаются три числа: значение скорости изменения частоты вращения турбины, частота вращения и флаг срабатывания внешней защиты турбины (0 или 1).

Формат выходных данных

В поток стандартного вывода программы выводится одно число — аналоговое значение выходного сигнала алгоритма (округленное до трех знаков после запятой).

Тестовые данные

| Номер теста | Стандартный ввод | Стандартный вывод |

|---|---|---|

1 |

0 1205 0 |

0.000 |

2 |

0 1300 1 |

0.000 |

3 |

0.001 1600 0 |

0.000 |

4 |

5 1600 0 |

0.000 |

5 |

10.4 1567 0 |

0.015 |

6 |

42.189 1589 0 |

4.876 |

7 |

44.75 1566 0 |

5.900 |

8 |

281 1549 0 |

100.000 |

9 |

310.7 1549 0 |

100.000 |

10 |

19 1500 0 |

0.000 |

11 |

131.56 1700 0 |

40.624 |

12 |

133.05 1400 1 |

41.220 |

13 |

212 1534 1 |

72.800 |

Код должен быть структурированным, с использованием комментариев для улучшения читаемости, а также соответствовать стандартам надежности и безопасности программного обеспечения. Программу следует разрабатывать на языке C.

Ниже представлено решение на языке C.

#include <stdbool.h>

#include <stdlib.h>

#include <stdio.h>

#define FREQ_CHANGE_THRESHOLD 0.005 // Уставка по ускорению

#define FREQ_THRESHOLD 1545 // Уставка по частоте

// Нелинейная функция

float interpolate(float x) {

// Точки графика

float x1=10.3, x2=41.4, x3=280;

float y1=0, y2=4.56, y3=100;

// Коэффициенты

float k1=(y2-y1)/(x2-x1);

float b1=y1-(x1*k1);

float k2=(y3-y2)/(x3-x2);

float b2=y3-(x3*k2);

if (x <= x1) return 0;

if (x < x2) return k1*x + b1;

if (x < 280) return k2*x + b2;

return 100;

}

int main(int argc, const char** argv) {

float freqChange; // Значение ускорения ротора (об/мин/с)

scanf("%f", &freqChange);

int freqRotor; // Значение частоты ротора (об/мин)

scanf("%d", &freqRotor);

int protectionForce; // Срабатывание внешней системы защиты

scanf("%d", &protectionForce);

float y; // Выходной сигнал

// Проверка входных условий

bool freqChanged = freqChange >= FREQ_CHANGE_THRESHOLD; // Ускорение выше уставки

bool rotorTooFast = freqRotor > FREQ_THRESHOLD; // Частота вращения выше уставки

// Условия включения алгоритма диф. защиты:

// - наличие ускорения ротора

// - превышение граничного значения частоты вращения или срабатывания канала внешней защиты.

bool allow = freqChanged && (protectionForce || rotorTooFast);

// Если условия соблюдены, формируем выходной сигнал

if (allow) {

y = interpolate(freqChange);

} else {

// Условия не соблюдены

y = 0;

}

printf("%.3f\n", y);

return 0;

}

Необходимо перечислить все типы регуляторов (состоящие из одного, двух или трех звеньев), которые не входят в состав основных регуляторов электронной части системы регулирования турбины.

Управление процессами и их параметрами в промышленности является главной областью применения регулирующих приборов и устройств. В основном они существуют в форме отдельных регулирующих приборов или программных регуляторов и применяются в машиностроении для координации и коррекции параметров температуры, давления, потока жидкости, количества, дозирования, уровня, положения, позиции, скорости, расстояния, а также в технологии производства для контроля и упорядочивания значений концентрации, проводимости, вязкости, плотности, химического состава и т. д.

Почти каждое регулирование определенной физической величины дает свои собственные специфические проблемы, которые зачастую определяются применяемыми исполнительными устройствами и датчиками.

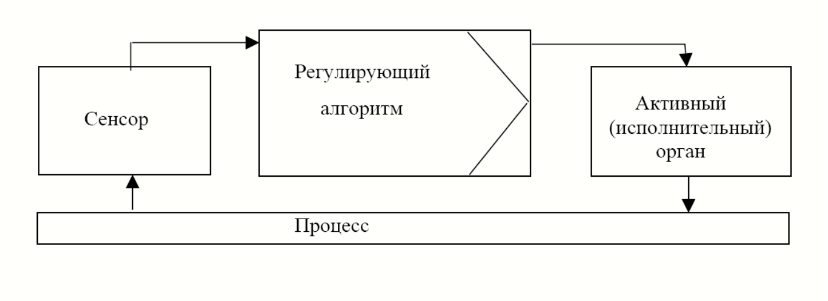

Регуляторы — в смысле собственно регулирования — есть функциональные элементы, которые в зависимости от измеренной техническим датчиком величины процесса воздействуют по математически точному правилу на физическую величину в замкнутом контуре с помощью активного органа (рис. 1.3).

Практически регуляторы содержат не только вычислительное правило (алгоритм), но имеют и ряд управляющих функций для обслуживания, наблюдения, обеспечения безопасности и возможностей переключений в контуре управления.

Все в дальнейшем описываемые регуляторы (PID-регуляторы, т. е. состоящие из звеньев пропорциональной передачи, интегрирующих и дифференцирующих), делятся по назначению:

- образование входного сигнала,

- формирование требуемого значения,

- формирование регулирующей разности,

- алгоритм (P, I, D),

- формирование выходного сигнала.

Для каждого звена регулятора есть ряд различных дополнительных — по выбору — функций, применение которых существенно влияет на характеристики регулятора и определяет классификацию множества регуляторов и их типов.

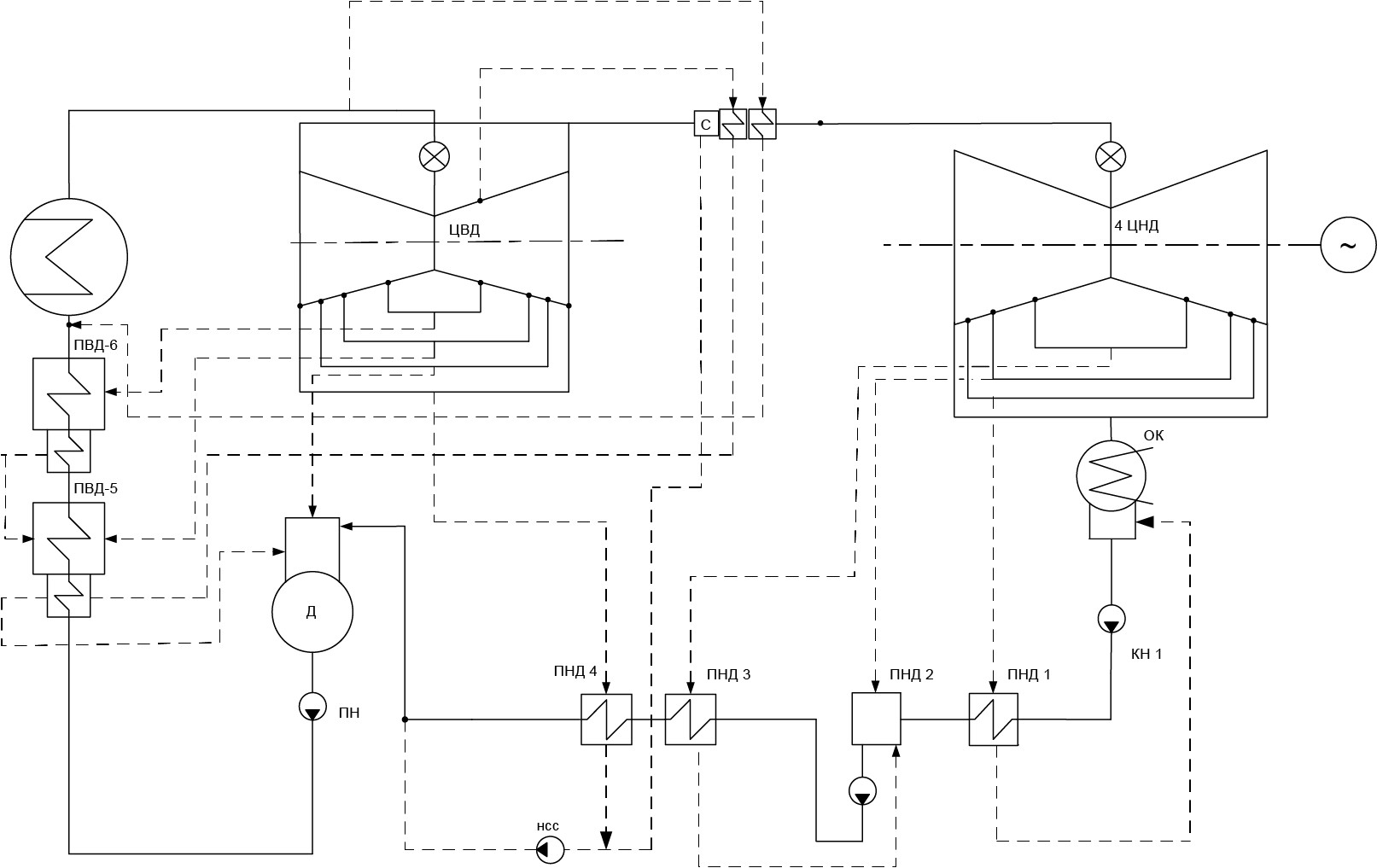

Второй контур АЭС не является радиоактивным и состоит из парогенераторов, главных паропроводов, турбоагрегата, вспомогательного оборудования, обслуживающих систем, оборудования деаэрации, подогрева и подачи питательной воды в парогенераторы.

урбоустановка включает в себя паровую турбину и генератор, монтируемый на общем фундаменте с турбиной. Турбина снабжается конденсационным устройством, регенеративной установкой для подогрева питательной воды, сепараторами-пароперегревателями, а также имеет нерегулируемые отборы пара на подогреватели системы регенерации, на собственные нужды станции и на подогрев добавки химически очищенной воды в цикл.

Турбоустановка имеет возможность отпуска пара на бойлера теплосети из нерегулируемых отборов для работы на влажном паре, а также производит промежуточную сепарацию и промежуточный перегрев пара.

Турбина предназначена для непосредственного привода генератора переменного тока, что обеспечивает преобразование тепловой энергии в электрическую. Генератор должен иметь полное водяное охлаждение и допускать без ограничения во времени работу с максимальной мощностью.

Принципиальная тепловая схема турбоустановки включает в себя:

- четыре ступени подогревателей низкого давления (ПНД),

- деаэратор (Д),

- две ступени подогревателей высокого давления (ПВД).

Принятая схема предназначена для регенеративного подогрева основного конденсата (ОК) и питательной воды в режимах нормальной эксплуатации.

Пар из парогенератора через блоки стопорных и регулирующих клапанов поступает в цилиндры высокого давления (ЦВД) турбины.

Из камер отбора за ступенями каждого из потоков пар отбирается на регенеративный подогрев в подогреватели высокого давления и деаэратор. Из выхлопа ЦВД пар отбирается на ПНД. Основной расход пара после ЦВД направляется на сепарацию и промперегрев в сепараторе-пароперегревателе (СПП). После СПП пар через блоки клапанов низкого давления (последовательно установленные стопорные и регулирующие поворотные заслонки) поступает в цилиндры низкого давления (ЦНД). Из ЦНД осуществляется отбор пара на регенеративные ПНД.

На рис. 1.4 представлена принципиальная тепловая схема турбоустановки.

Система регулирования турбины выполняется электрогидравлической и состоит из электронной и гидравлической частей. Электронная часть системы регулирования турбины выполняется на современной микропроцессорной технике, применяемой для всей АЭС. Электронная часть системы защиты турбины обеспечивает закрытие всех паровпускных органов турбины с целью предотвращения аварийной ситуации.

Ниже кратко перечислены и описаны основные регуляторы электронной части системы регулирования турбины в зависимости от используемого технологического параметра.

Регулятор температуры (РТ) пара после СПП — пропорционально-интегральный регулятор, обеспечивает поддержание температуры пара после СПП в соответствии с заданной величиной.

Задание по температуре пара формируется в соответствии с предустановленной зависимостью от величины электрической мощности генератора.

В качестве сигнала обратной связи регулятор получает результат обработки по заданному алгоритму сигналов от четырех измерений температуры пара после СПП.

Рассогласование, полученное как разница между заданной и текущей температурой, поступает на ПИ-регулятор температуры, выходной сигнал которого поступает в алгоритм для формирования необходимой выходной характеристики регулирующего клапана греющего пара.

Регулятор давления (РД) — пропорционально-интегральный регулятор, который обеспечивает поддержание давления пара в главном паровом коллекторе (ГПК) в соответствии с заданной величиной.

Задание по давлению исходно устанавливается равным номинальному, вместе с тем предусмотрена возможность коррекции задания оператором.

Регулятор включается:

- по команде оператора или АСУ ТП энергоблока;

- автоматически, при отключении систем регулирования давления пара в ГПК (регуляторы давления реактора и быстродействующей редукционной установки сброса пара в конденсатор (БРУ-К)), а также при срабатывании предупредительной защиты, обеспечивающей автоматическое снижение нейтронной мощности реактора.

Регулятор мощности (РМ) — пропорционально-интегральный регулятор, который обеспечивает регулирование электрической нагрузки генератора в соответствии с заданной величиной в регулировочном диапазоне нагрузок.

Согласно концепции автоматического управления энергоблока АЭС с ВВЭР, всегда один из автоматических регуляторов энергоблока находится в режиме поддержания заданного давления пара в ГПК. Поэтому при работе генератора в сети турбинный регулятор может быть включен в режим РМ только при условии, что давление пара в ГПК поддерживается автоматическим регулятором мощности реактора (АРМ) или регулятором БРУ-К.

Сигнал задания для РМ формируется контроллером задания мощности системы управления, принимающим внешние входные сигналы:

- от оператора — конечное задание мощности, темп изменения мощности, максимальная и минимальная мощность;

- от центрального регулятора — задание мощности вторичного регулирования;

- от противоаварийной автоматики (ПАА) — задание мощности в послеаварийном режиме;

- от ПАА и технологической автоматики — команды автоматических разгрузок при возникновении ограничений на оборудовании.

Регулятор скорости (РС) обеспечивает устойчивое регулирование частоты вращения ротора турбоагрегата в соответствии с заданием.

Структурно РС состоит из двух компонентов: неотключаемого статического регулятора и ПИ-регулятора в составе турбинного регулятора мощности/скорости и давления (ТРМД).

Статический РС всегда включен в работу. При отказах оборудования системы управления, приводящих к неработоспособности РС (включая недостоверность измерения частоты вращения ротора), формируется дискретный сигнал в систему защит на останов турбины.

Интегральная составляющая РС включается в работу в режиме регулирования скорости ТРМД посредством подключения на вход ПИ-регулятора сигнала рассогласования по частоте вращения. Режим регулирования скорости ТРМД автоматически активируется, если генератор не включен в сеть и обеспечивает управление турбиной:

- при развороте турбоагрегата;

- при работе генератора на холостом ходу;

- при синхронизации генератора с сетью;

- при работе генератора на изолированную от сети нагрузку.

В режиме регулирования скорости ТРМД для оператора или для внешней автоматики недоступно разомкнутое управление органами парораспределения турбины. Реализация управления возможна только посредством изменения задания регулятору скорости.

Регулятор положения (РП) регулирующих клапанов турбины (регулятор ручного управления парораспределением турбины) обеспечивает поддержание выходного сигнала ТРМД на заданном уровне. При изменении задания ПИ-регулятор ТРМД обеспечивает соответствующее изменение выходного сигнала с предустановленным для конкретного режима работы темпом.

Сигнал рассогласования проходит через селектор минимума с сигналами рассогласования ограничительных регуляторов давления и, в зависимости от знака, формирует сигналы управления ПИ-регулятором ТРМД. ПИ-регулятор работает в режиме интегрирующего задатчика так, чтобы его выходной сигнал изменялся к заданному значению с постоянной скоростью.

Режим ручного управления парораспределением турбины может быть активирован только при работе генератора в сети в следующих случаях:

- автоматически, по сигналу о включении генератора в сеть, обеспечивая взятие начальной нагрузки генератора подачей задания на задатчик РП;

- автоматически, по сигналам технологической и противоаварийной автоматики, для разгрузки генератора в разомкнутом контуре управления до заданной мощности с заданной скоростью;

- автоматически, при блокировке в системе управления режима регулирования мощности или режима регулирования давления пара в ГПК по причине недостоверности измерения соответствующего параметра;

- по команде оператора.

Блок ПИД-регулятора реализует математическую модель регуляторов, состоящих из одного звена: П-, И-, Д-регуляторы, двух звеньев: ПИ-, ПД-регуляторы или трех звеньев: ПИД-регулятор, в зависимости от заданных свойств.

Блок реализует передаточную функцию ПИД-регулятора следующего вида: \[W(s) = K_p + \frac{K_i}{s} + \frac{K_d \cdot s}{ T_d \cdot s +1},\] где \(K_p\), \(K_i\), \(K_d\) — коэффициенты усиления пропорциональной, интегрирующей и дифференцирующей составляющих регулятора соответственно, \(T_d\) — постоянная времени дифференцирования.

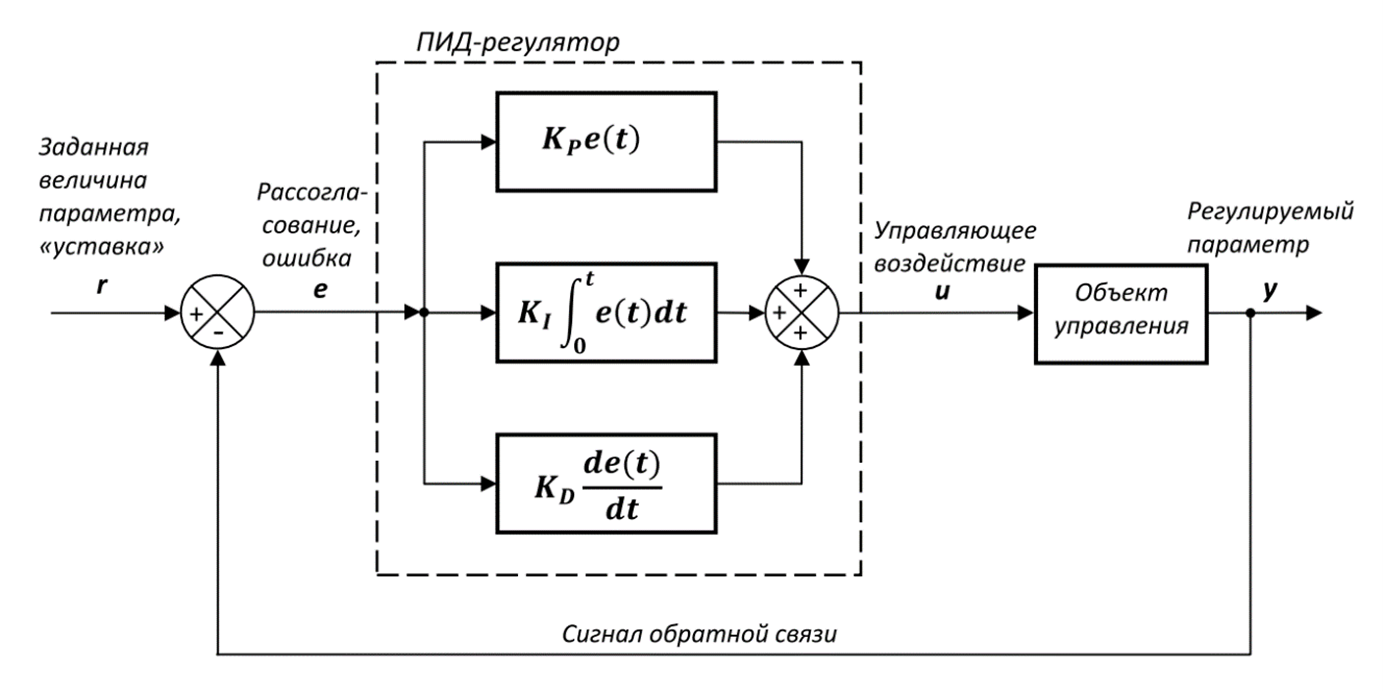

ПИД-регулятором называется устройство, применяемое в контурах управления, оснащенных звеном обратной связи (рис. 1.5).

Выходной сигнал ПИД-регулятора определяется тремя слагаемыми: первое слагаемое пропорционально величине сигнала рассогласования (ошибки), второе — интегралу сигнала рассогласования, третье — его производной: \[u(t) = P+I+D= K_p \cdot e(t) + K_i \cdot \int_0^t e(\tau) d\tau + K_d T_d\cdot \frac{de}{dt}.\]

Если какой-то из трех компонентов не используется, то регулятор будет пропорциональным, интегрирующим, дифференцирующим, или пропорционально-дифференцирующим, или пропорционально-интегрирующим, соответственно используемым компонентам.

- in — сигнал ошибки.

- out — управляющее воздействие.

Тип регулятора — режим работы регулятора может принимать следующие значения:

P— пропорциональный регулятор;I— интегрирующий регулятор;D— дифференцирующий регулятор;PI— пропорционально-интегрирующий регулятор;PD— пропорционально-дифференцирующий;PID— пропорционально-интегрально-дифференцирующий регулятор.

- Начальные условия — вектор начальных значений \(y_i(0)\) выходной величины блока.

- Пропорциональная составляющая — \(K_p\) — значение коэффициента усиления П-составляющей, появляется в режимах работы

P,PI,PD,PID. - Интегральная составляющая — \(K_i\) — значение коэффициента усиления И-составляющей, появляется в режимах работы

I,PI,PID. - Дифференциальная составляющая — \(K_d\) — значение коэффициента усиления Д-составляющей, появляется в режимах работы

D,PD,PID. - Постоянная времени дифференцирования, с — \(T_d\) — появляется в режимах работы

D,PD,PID.

Внимательно ознакомившись с легендой задачи, участник должен выбрать из текста легенды правильный ответ.

Состоящих из одного звена: П-, И-, Д-регуляторы.

Состоящих из двух звеньев: ПД-регуляторы.

Состоящих из трех звеньев: ПИД-регулятор.

Командная задача второго этапа инженерного тура открыта для решения. Соревнование доступно на платформе Яндекс.Контест: https://contest.yandex.ru/contest/69933/enter/.

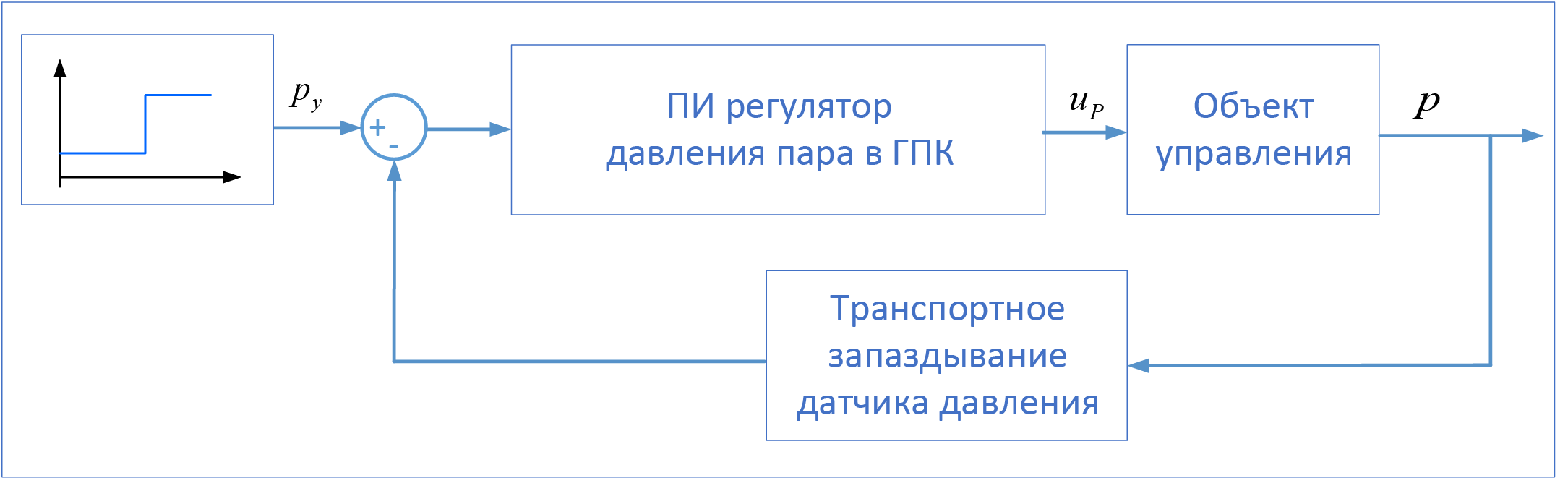

Регулятор давления паровой турбины представляет собой пропорционально-интегральный регулятор, который предназначен для поддержания давления пара в главном паровом коллекторе турбины в соответствии с заданной величиной.

По команде оператора АЭС регулятор давления пара в ГПК безударно включается в работу и выводит давление пара на нижнюю границу допустимого рабочего диапазона изменения давления. Рабочий допустимый диапазон изменения составляет \(\pm 5\%\) от номинального значения давления пара (\(p_{\text{ном}} = 6{,}8\) МПа). При этом на вход регулятора давления поступает нулевое рассогласование, сформированное в виде разности между заданным значением и равным ему по величине текущим значением давления пара в ГПК.

Начальное состояние системы:

- регулятор реактора находится в режиме поддержания постоянного тепловыделения в парогенераторе,

- активен турбинный регулятор давления пара в ГПК,

- заданное начальное значение давления пара в ГПК соответствует нижней границе допустимого рабочего диапазона изменения давления,

- показания датчика давления не отличаются от заданного значения,

- выходное управляющее воздействие регулятора отсутствует.

Через некоторое время оператор устанавливает величину конечного задания давления, равной номинальному значению давления (\(p_y = p_{\text{ном}}\)). С этого момента на вход регулятора давления начинает поступать ненулевое рассогласование, сформированное в виде разности между новым заданным значением и текущим значением давления пара в ГПК.

Уравнение регулятора давления пара в ГПК можно представить в виде: \[(p_y-p)\cdot K_p+ K_i\int_0^t (p_y-p)dt=u_p,\] где

- \(p\) — давление пара в ГПК по показаниям датчика,

- \(p_y\) — заданное оператором давление пара в ГПК,

- \(K_p\) — коэффициент пропорциональности (\(K_p = 1\)),

- \(K_i\) — коэффициент интегрирования (\(K_i = 2\)),

- \(u_p\) — управляющее воздействие.

Уравнение объекта управления, состоящего из оборудования первого парового отсека турбины, можно представить в упрощенном виде: \[T_p\frac{dp}{dt}+p = u_p,\] где \(T_p\) — постоянная времени первого парового отсека (\(T_p = 0{,}9\)).

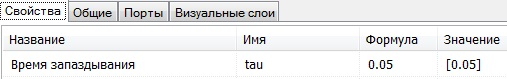

Обратная связь системы управления содержит датчик давления пара, динамика которого описывается линейным уравнением с запаздыванием: \[y_i(t) = x_i(t - T_d),\] где \(T_d\) — время задержки сигнала датчика давления (\(T_d = 0{,}05\) с).

На рис. 2.1 представлена общая структурная схема математической модели системы с замкнутым контуром регулирования давления свежего пара для исследования переходного процесса при ступенчатых изменениях задания по давлению пара в ГПК.

С помощью указанных выше параметров системы посредством функционально-блочного программирования платформы SimInTech произведите расчет времени установления системой управления номинального давления пара в ГПК.

SimInTech — это мощная среда для моделирования, анализа и проектирования сложных динамических систем. Платформа предназначена для инженеров, исследователей и разработчиков, которые работают с математическими моделями, включая механические, электрические, гидравлические, тепловые и другие системы. SimInTech позволяет создавать виртуальные прототипы, проводить симуляции, оптимизировать параметры и тестировать системы в различных условиях.

Основные возможности SimInTech:

- гибкое моделирование с использованием блок-схем и математических моделей;

- поддержка сложных технических систем;

- интеграция с другими инструментами и языками программирования;

- визуализация и анализ результатов моделирования;

- возможность создания пользовательских библиотек и компонентов.

SimInTech активно используется в таких областях, как аэрокосмическая промышленность, энергетика, робототехника, автомобилестроение и многих других.

Дополнительная информация о платформе и бесплатная версия размещены на официальном сайте: https://simintech.ru.

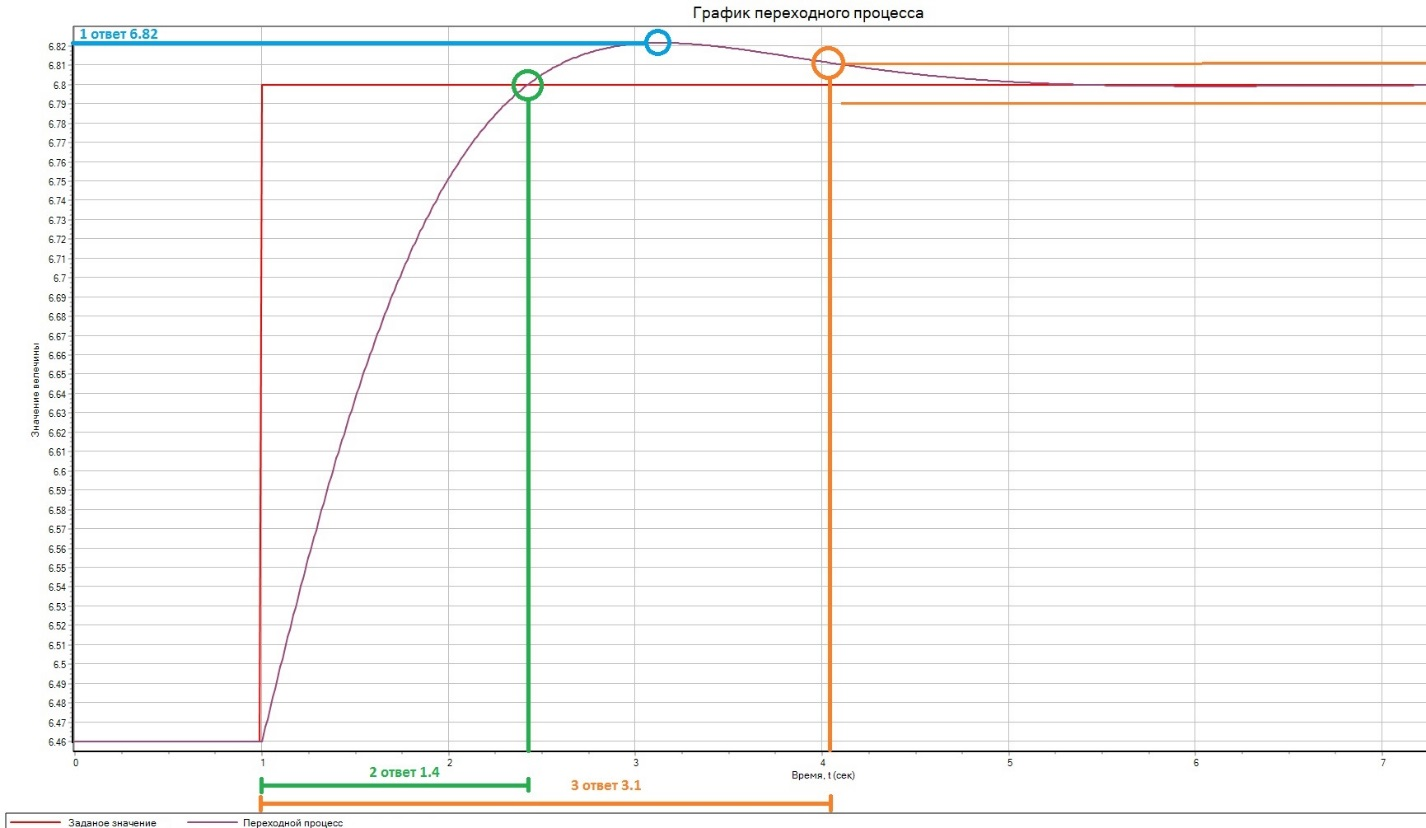

В ответе укажите максимальное значение давления (с точностью до 0,01 МПа), полученное в процессе регулирования, определите, через какое время (с точностью до 0,1 с) после изменения задания оператором давление в ГПК достигнет впервые номинального значения 6,8 МПа, а также найдите, через какое время значение вернется в трубку установившегося номинального значения 6,8 \(\pm\) 0,01 МПа.

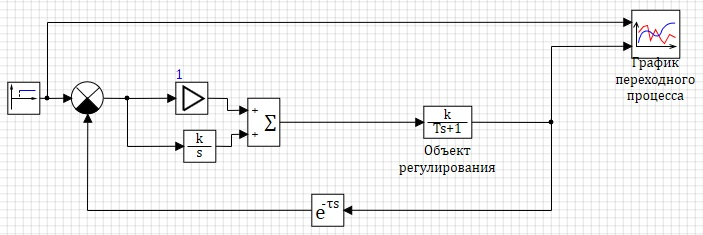

Схема SimInTech представлена на рис. 2.2.

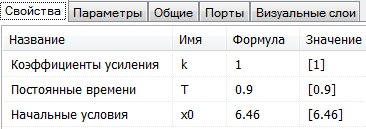

Основные настройки функциональных блоков схемы показаны ниже:

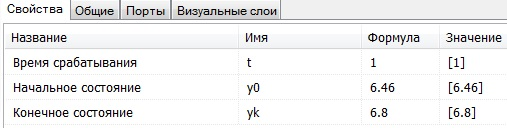

Настройка блока «Ступенька» библиотеки «Источники», рис. 2.3.

Рис. 2.3.

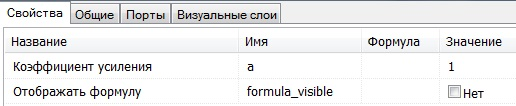

Рис. 2.3.Настройка блока «Усилитель» библиотеки «Операторы», рис. 2.4.

Рис. 2.4.

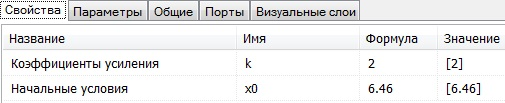

Рис. 2.4.Настройка блока «Интегратор» библиотеки «Динамические», рис. 2.5.

Рис. 2.5.

Рис. 2.5.Настройка блока «Инерционное звено 1-го порядка» библиотеки «Динамические», рис. 2.6.

Рис. 2.6.

Рис. 2.6.Настройка блока «Идеальное транспортное запаздывание» библиотеки «Динамические», рис. 2.7.

Рис. 2.7.

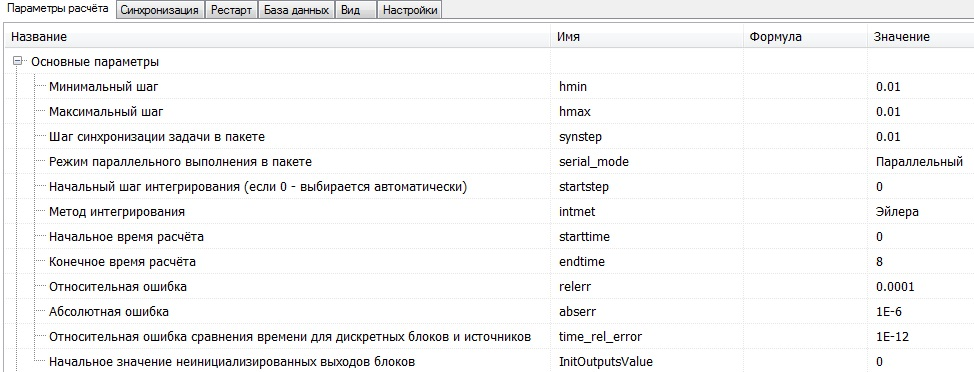

Рис. 2.7.Общие настройки параметров расчета, рис. 2.8.

Рис. 2.8.График переходного процесса представлен на рис. 2.9.

Рис. 2.9. График переходного процесса

Максимальное давление: 6,82 МПа.

Время первого достижения номинального значения: 1,4 с.

Время входа в трубку установившегося значения: 3,1 с.