Инженерный тур. 3 этап

Участники создают композитный материал с заданными свойствами на основе базового полимера и добавок.

При транспортировке реагентов используются кубовые емкости из полипропилена, причем реагенты часто перевозятся на открытых платформах. Некоторые реактивы теряют свои свойства при длительной транспортировке таким способом, поэтому требуется сделать покрытие для улучшения защитных свойств транспортировочных емкостей.

Для изготовления покрытия предлагается использовать отходы производства полиэтилена — некондиционный полимер, который сам по себе обладает неудовлетворительными эксплуатационными свойствами, однако может стать основой для создания композиционного материала с требуемыми для покрытия характеристиками.

Требования для композита — количество модифицирующего наполнителя не должно превышать 30% от массы полимерной матрицы, иначе:

- произойдет чрезмерное увеличение степени кристалличности;

- возникнет неоправданный расход наполнителя, что экономически нецелесообразно.

Твердость должна повыситься не менее, чем на 55%, но не более, чем на 65%, чтобы не привести к усложнению изготовления изделий. Энтальпия плавления, определяемая методом дифференциальной сканирующей калориметрии (ДСК), должна увеличиться в 3,5 раза (\(\pm10\)%) по сравнению с исходным полимером (это свидетельствует о повышении степени кристалличности) для обеспечения нужной стабильности покрытия.

Задача: получить необходимый композит, максимально соответствующий представленным выше требованиям.

Количество участников в команде: 3–4 человека.

Компетенции, которыми должны обладать члены команды:

- Технолог: разрабатывает технологию процесса получения материала с заданными свойствами: операторную и технологическую схемы процесса, параметры проведения синтеза.

- Аналитик: работает над экспериментальным определением физико-химических и физико-механических свойств композита.

- Синтетик: синтезирует новый материал по данным технолога и информатика.

- Информатик: занимается обработкой базы данных с целью определения состава композитного материала.

| Наименование | Применение |

|---|---|

| Технические весы | Взвешивание навесок полимера и добавки |

| Песчаная баня | Обеспечение плавного охлаждения композита для его стабилизации |

| Сушильный шкаф | Расплавление базового полимера и композитного материала |

| Дифференциальный сканирующий калориметр (ДСК) | Определение физико-химических свойств полученного композитного материала |

| Твердомер | Определение твердости полученного композитного материала |

| Компьютер | Оформление отчетов и презентаций, работа с нейросетью, оформление технологической и операторной схем |

ПО Matlab/Python |

Создание и работа с нейронной сетью |

Google Документы |

Оформление отчетов |

Google Презентации |

Оформление презентаций |

Microsoft Visio |

Графическое оформление технологической схемы |

При транспортировке реагентов используются кубовые емкости из полипропилена, причем реагенты часто перевозятся на открытых платформах. Некоторые реактивы теряют свои свойства при длительной транспортировке таким способом, поэтому требуется сделать покрытие для улучшения защитных свойств транспортировочных емкостей.

Для изготовления покрытия предлагается использовать отходы производства полиэтилена — некондиционный полимер, который сам по себе обладает неудовлетворительными эксплуатационными свойствами, однако он может стать основой для создания композиционного материала с требуемыми для покрытия характеристиками.

Требования для композита — количество модифицирующего наполнителя не должно превышать 30% от массы полимерной матрицы, иначе:

- произойдет чрезмерное увеличение степени кристалличности;

- возникнет неоправданный расход наполнителя, что экономически нецелесообразно.

Твердость должна повыситься не менее, чем на 55%, но не более, чем на 65%, чтобы не привести к усложнению изготовления изделий. Энтальпия плавления, определяемая методом дифференциальной сканирующей калориметрии (ДСК), должна увеличиться в 3,5 раза (\(\pm10\)%) по сравнению с исходным полимером (это свидетельствует о повышении степени кристалличности) для обеспечения нужной стабильности покрытия.

Задача: получить необходимый композит, максимально соответствующий представленным выше требованиям.

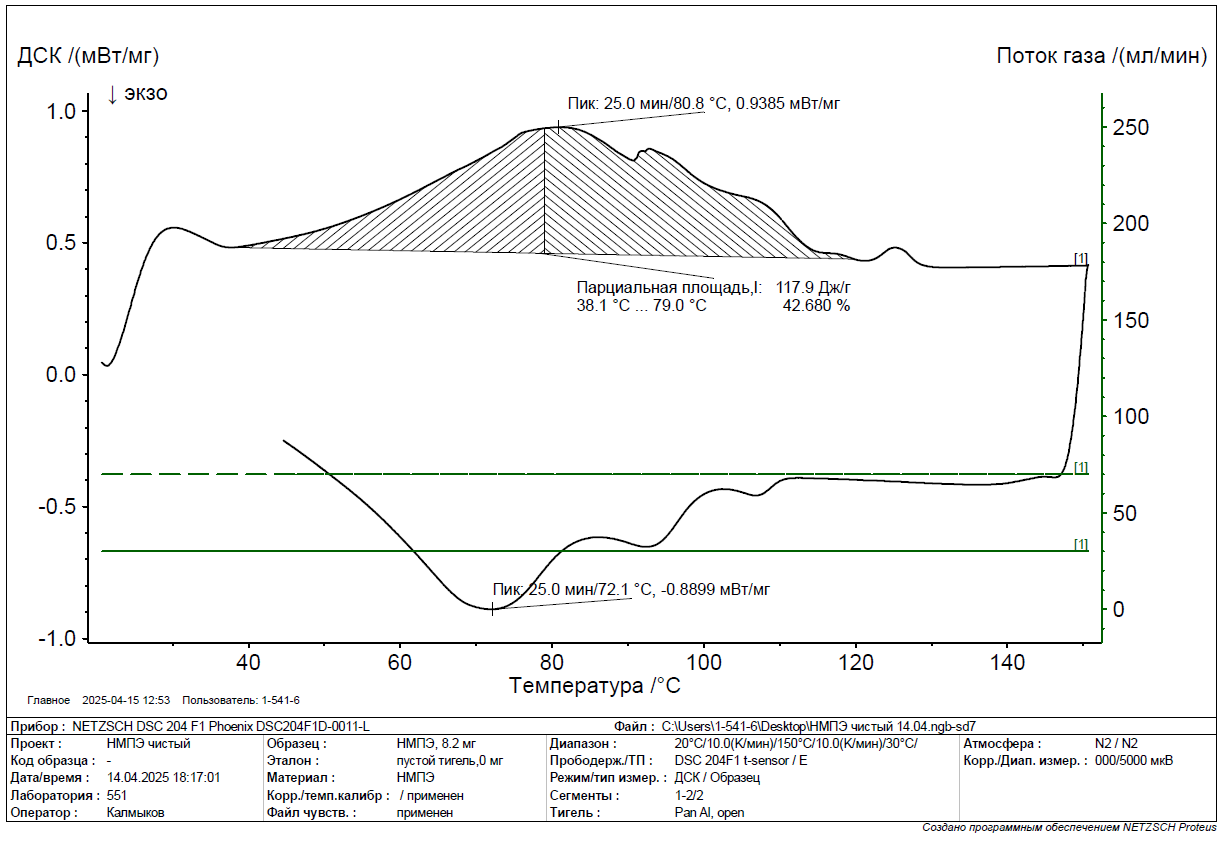

Характеристики низкомолекулярного полиэтилена:

- твердость 50 ед. по Шору;

- энтальпия плавления 117,9 Дж/г;

- показатель текучести расплава 0,1;

- температура плавления 80,8 °C.

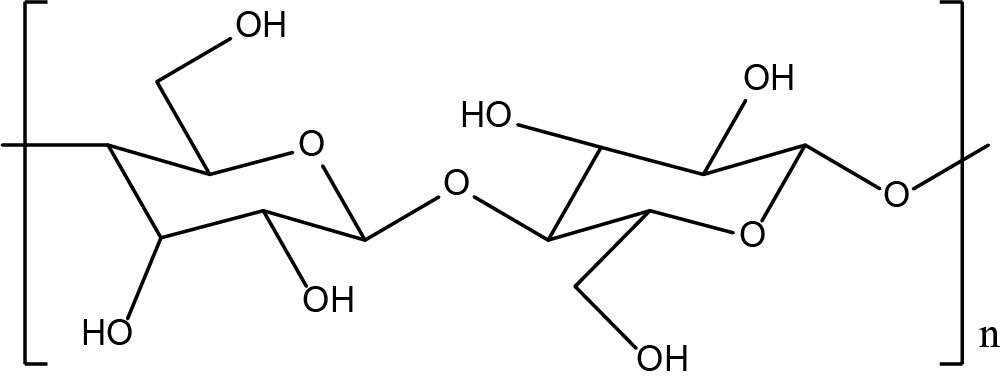

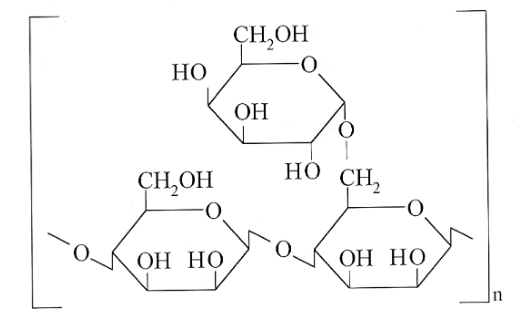

| Целлюлоза (древесина) |  |

| Церезин |

n=36–55 |

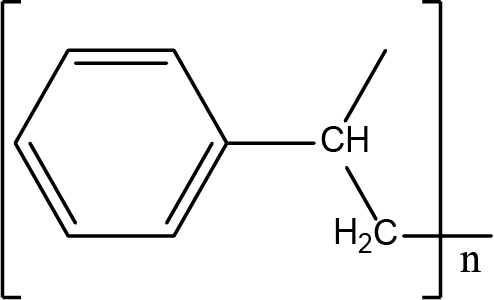

| Полистирол |  |

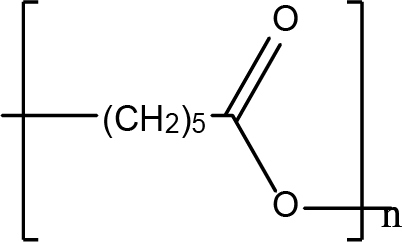

| Поликапролактон |  |

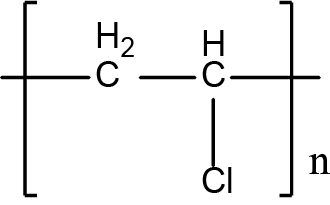

| Поливинилхлорид |  |

| Сульфат бария | \(\ce{BaSO4}\) |

| Гуаровая камедь |  |

| Сода | \(\ce{NaHCO3}\) |

| Кокс | С(96–98%), H, S, N, O |

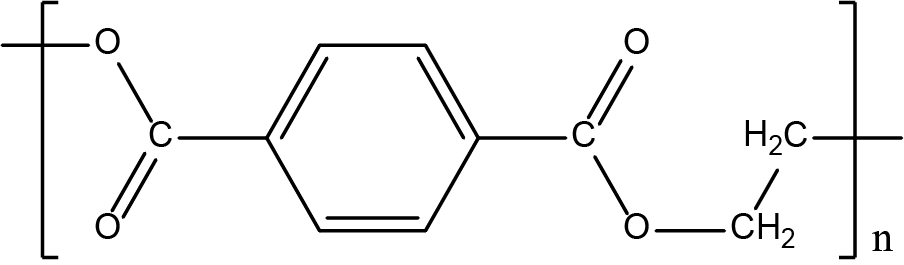

| Полиэтилентерефталат |  |

| Диоксид титана | \(\ce{TiO2}\) |

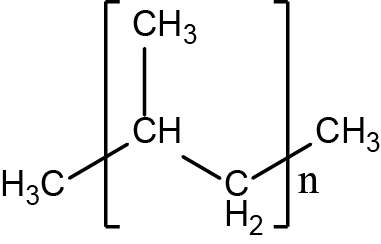

| Полипропилен |  |

| Цеолит | \(\ce{Na2O *Al2O3 * SiO2}\) |

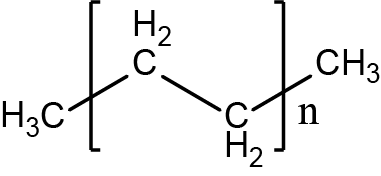

| Полиэтилен |  |

С использованием нейросети определяется содержание металла, кислорода, углерода и водорода в добавке, и на основе полученных данных выбирается добавка из списка представленных в лаборатории.

В представленной базе данных (см. табл. 1.1):

- mN — массовое содержание добавки в композитном материале;

- MMP — молекулярная масса одного звена базового полимера;

- PO — процентное содержание кислорода в звене полимера (по массе);

- PC — процентное содержание углерода в звене полимера (по массе);

- PH — процентное содержание водорода в звене полимера (по массе);

- PHd — твердость композитного материала с данным составом;

- Tpl — температура плавления базового полимера;

- PT — ПТР базового полимера;

- Н — энтальпия плавления композита;

- Nme — процентное содержание металла в одной молекуле добавки (или звене, если добавка полимерная) (по массе);

- NO — процентное содержание кислорода в одной молекуле добавки (или звене, если добавка полимерная) (по массе);

- NC — процентное содержание углерода в одной молекуле добавки (или звене, если добавка полимерная) (по массе);

- NH — процентное содержание водорода в одной молекуле добавки (или звене, если добавка полимерная) (по массе).

| mN | MMP | Nme | NO | NC | NH | PO | PC | PH | PHd | Tpl | PT | Н |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,01 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 85 | 60 | 8,96 | 125 |

| 0,03 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 87 | 60 | 8,96 | 127 |

| 0,05 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 90 | 60 | 8,96 | 128 |

| 0,07 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 92 | 60 | 8,96 | 129 |

| 0,09 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 94 | 60 | 8,96 | 129 |

| 0,11 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 96 | 60 | 8,96 | 130 |

| 0,13 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 98 | 60 | 8,96 | 131 |

| 0,15 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 100 | 60 | 8,96 | 132 |

| 0,17 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 102 | 60 | 8,96 | 132 |

| 0,19 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 103 | 60 | 8,96 | 133 |

| 0,21 | 114,16 | 0,01 | 33,3 | 62,5 | 4,2 | 44,4 | 50 | 5,6 | 106 | 60 | 8,96 | 134 |

Для решения задачи рассмотрим четыре следующих этапа.

Информатик работает с нейросетью для выбора конкретного наполнителя и называет необходимое вещество из ряда имеющихся видов наполнителей.

Ключевые результаты: выбор добавки к базовому полимеру и соотношения компонентов.

Возможные проблемы: не получается создать нейросеть.

Решение подзадачи дает состав композитного материала для дальнейшей работы синтетика и технолога. Если команда не справилась с созданием нейросети, она может проанализировать список добавок и выбрать наиболее подходящую аналитически.

Технолог разрабатывает операторную схему процесса получения композита, на ее основе — технологическую схему с учетом имеющегося в лаборатории оборудования, подбирает параметры проведения процесса.

Ключевые результаты: операторная и технологическая схемы, параметры проведения процесса.

Возможные проблемы: ошибки в операторной и технологической схемах, ошибочно определены параметры проведения процесса.

Решение подзадачи дает понимание связи физико-химического процесса с оборудованием, в котором он протекает, и позволяет правильно подобрать параметры процесса. Если команда не справилась, синтетик может при проведении синтеза откорректировать параметры.

Синтетик, согласно данным информатика и технолога, получает образец композита (не более двух вариантов).

Ключевые результаты: образец композитного материала.

Возможные проблемы: проведение синтеза с несоблюдением технологии ведет к нарушению однородности или целостности образца; проведение синтеза с нарушением техники безопасности.

Решение подзадачи дает получение композитного материала. Если образец не получился, переделывают эксперимент.

Аналитик проводит необходимые исследования для подтверждения свойств полученного композита.

Ключевые результаты: термограмма композитного материала с указанием тепловых переходов и температур этих переходов, значение энтальпии плавления, твердость полученного композитного материала.

Возможные проблемы: неверно указаны (не достигнуты) температурные режимы процессов нагревания и охлаждения композита при запуске анализа ДСК, из-за чего отсутствует пик плавления на термограмме ДСК; неправильное расположение композита при определении его твердости (не расположен на горизонтальной поверхности).

Решение подзадачи дает определение эксплуатационных свойств композита, которые являются доказательством его получения. Если не справилась с задачей: не могут оценить и выявить различие физико-химических и физико-механических свойств между исходным полимером и композитом.

| Балл/процент | Пояснение |

|---|---|

| 20 | Правильно определены добавка и соотношение компонентов |

| 10 | Неправильно определена добавка или соотношение компонентов |

| 0 | Неправильно определена добавка и соотношение компонентов |

| 20 | Правильно составлены операторная и технологическая схемы, правильно определены параметры процесса |

| 10 | Правильно составлены операторная и технологическая схемы, неверно определены параметры процесса |

| 5 | Правильно составлена операторная схема, есть ошибки в технологической схеме, неверно определены параметры процесса |

| 0 | Неправильно составлены операторная и технологическая схемы, неверно определены параметры процесса |

| 20 | Получен визуально однородный продукт с равномерным распределением наполнителя в матрице полимера |

| –10 | Нарушена однородность или целостность полученного образца |

| до –10 | Синтез проведен с нарушением правил техники безопасности (в зависимости от характера нарушения) |

| –10 | Произошла поломка оборудования для синтеза |

| –10 | Осуществлены третья и последующие попытки синтеза |

| 0 | ДСК-анализ проведен неправильно |

| 2,5 | Верно указан только тепловой переход (плавление) полимерного композита |

| 5 | Верно указаны тепловой переход и теплота плавления (энтальпия плавления) полимерного композита |

| 10 | Верно указаны тепловой переход и теплота плавления, дана сравнительная характеристика исходного полимера и композита |

| 0 | Определение твердости выполнено неверно (значение вне допустимого интервала) |

| 2,5 | Определение твердости: значение соответствует интервалу, среднее значение не указано |

| 5 | Определение твердости: значение соответствует интервалу, среднее значение указано |

| 10 | Определение твердости: значение соответствует интервалу, среднее значение указано, дана сравнительная характеристика с исходным полимером |

| –10 | Анализ проведен без соблюдения техники безопасности |

| –10 | Произошла поломка оборудования (ДСК или твердомер) |

| –5 | Анализ ДСК проведен во второй раз |

| –5 | Анализ твердомером проведен во второй раз |

| –7,5 | Анализ твердомером проведен в третий раз |

| –25% | У композита присутствует хотя бы одно свойство, которое не соответствует заданию (снижается от суммы баллов, полученных 17 апреля) |

| –50% | У композита присутствуют оба свойства, которые не соответствуют заданию (снижается от суммы баллов, полученных 17 апреля) |

| 20 | Проведена защита докладов (внешний вид презентаций, грамотное изложение результатов, соблюдение регламента выступления (максимум 5 мин на доклад) и ответы на вопросы) |

| до 10 | Дополнительно за анализ возможных причин отклонения свойств композита от требуемых, но не превышая суммарный балл за задачу — 100. |

| до –50 | Имело место грубое нарушение техники безопасности |

Рассчитаем входные параметры нейросети (см. таблицу 1.2).

| mN | Рассмотрим график зависимости энтальпии плавления композита от содержания наполнителя в процентах от массы полимера. Энтальпия плавления итогового композита в результате работы по условию задачи должна повыситься в 3,5 раза: энтальпия низкомолекулярного полиэтилена составляет 117,9 Дж/кг, следовательно, энтальпия плавления итогового композита составит 412,65 Дж/кг. На графике данное значение соответствует 10% содержания добавки. |

| MMP | Исходя из условия задачи, базовым полимером является полиэтилен. Молекулярная масса 1 звена полиэтилена составляет 28 г/моль. |

| PO | Кислород не входит в состав полиэтилена, следовательно, его процентное содержание по массе равно 0%. |

| PC | Процентное содержание углерода в звене полиэтилена по массе составляет 85,71%. |

| PH | Процентное содержание водорода в звене полиэтилена по массе составляет 14,29%. |

| PHd | Твердость полиэтилена составляет 50 единиц по Шору; по условию задачи, она должна увеличиться на 55–65%. Примем значение 60%, тогда новая плотность составит \(50 \times 1{,}6 = 80\) единиц по Шору. |

| TpL | Температура плавления низкомолекулярного полиэтилена по представленным данным составляет 80,8 °C. |

| Pt | ПТР низкомолекулярного полиэтилена по представленным данным составляет 0,1. |

| H | Энтальпия плавления низкомолекулярного полиэтилена составляет 117,9 Дж/г, по условию задачи она должна увеличиться в 3,5 раза, следовательно, она составит 412,65 Дж/г. |

Тогда входной набор данных для нейросети:

x = [0.1 28 0 85.71 14.29 80 80.8 0.1 412.65].

Создаем нейросеть с использованием программы Matlab:

- Выбираем алгоритм обратного распространения ошибки Левенберга – ""Марквардта для тренировки нейросети.

- Создаем сеть с пятью скрытыми слоями.

- Разделяем исходную базу данных: 70% данных идет в тренировочный сет, 15% — в сет валидации и 15% — в тестовый сет.

- Тренируем нейросеть.

- Тестируем полученную нейросеть.

Реализация описанного алгоритма в ПО Matlab:

# Код решения

Data2 = readmatrix("Data2.xlsx")

Out2 = readmatrix("Out2.xlsx")

x = Data';

t = Out';

trainFcn = 'trainlm'; % Levenberg-Marquardt backpropagation.

hiddenLayerSize = 5;

net = fitnet(hiddenLayerSize,trainFcn);

net.divideParam.trainRatio = 70/100;

net.divideParam.valRatio = 15/100;

net.divideParam.testRatio = 15/100;

% Train the Network

[net,tr] = train(net,x,t);

% Test the Network

y = net(x);

e = gsubtract(t,y);

performance = perform(net,t,y)

% View the Network

view(net)

x = [0.1 28 0 85.71 14.29 80 80.8 0.1 412.65]

NN3(x)

Ans = 54.8469 42.6950 -4.5051 -1.2879Ответ нейросети:

ans = 54.8469 42.6950 -4.5051 -1.2879

По результатам, полученным в процессе работы с нейросетью, искомая добавка содержит положительные значения металла и кислорода и отрицательные значения углерода и водорода, следовательно, добавка не содержит углерод и водород. Из этого можно сделать вывод, что добавка не может быть органического происхождения. Таким образом, отпадают варианты: целлюлоза, церезин, полистирол, поликапролактон, поливинилхлорид, гуаровая камедь, кокс, полиэтилентерефталат, полипропилен.

Рассчитаем массовые доли металла и кислорода в оставшихся соединениях: сульфат бария, сода, диоксид титана, цеолит:

- Сульфат бария (\(\ce{BaSO4}\)): W(Ba) = 58,8%, W(O) = 27,5%.

- Сода (\(\ce{NaHCO3}\)): W(Na) = 27,3%, W(O) = 57%.

- Диоксид титана (\(\ce{TiO2}\)): W(Ti) = 60%, W(O) = 40%.

- Цеолит (\(\ce{Na2*Al2O3*SiO2}\)): W(Me) = 44,6%, W(O) = 42,85%.

Наиболее точно результатам нейросети соответствует добавка диоксида титана: в сульфате бария массовая доля кислорода всего 27,5%, тогда как, согласно результатам нейросети, его массовая доля должна составлять 38–48%; в соде и цеолите массовая доля металла составляет 27,3% и 44,6% соответственно, но, согласно результатам нейросети, его массовая доля должна составлять 50–60%. В диоксиде титана же массовая доля кислорода составляет 40%, а массовая доля металла — 60%, что соответствует результатам нейросети с учетом погрешности. Таким образом, искомая добавка — диоксид титана (TiO2).

Кроме того, известно, что добавка диоксида титана (TiO2) увеличивает твердость получаемого композита за счет металла в составе, а также защищает композит от УФ-воздействия — это может помочь сохранить перевозимые реагенты от воздействия солнечных лучей, что и требуется по условию задачи.

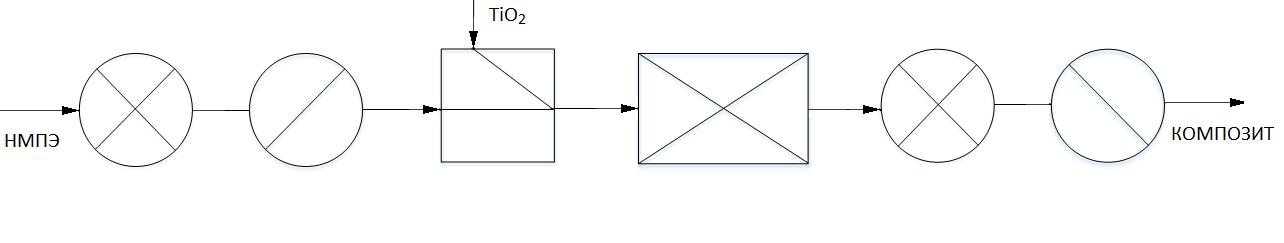

Операторная схема приведена на рис. 7.1. Описание схемы:

- Теплообмен (нагрев полимера).

- Изменение агрегатного состояния (плавление).

- Смешение (введение диоксида титана).

- Взаимодействие матрицы и наполнителя.

- Теплообмен (нагрев, затем охлаждение).

- Изменение агрегатного состояния (кристаллизация).

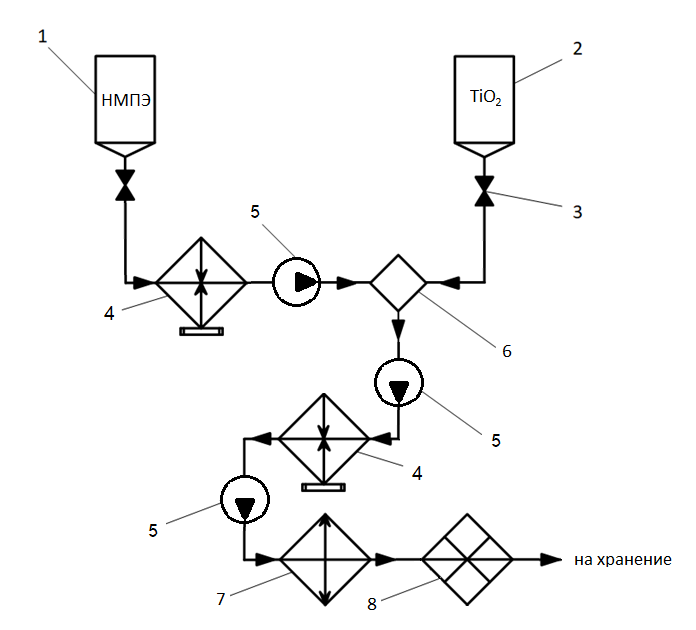

Технологическая схема приведена на рис. 7.2, где:

- 1 — загрузочная емкость для матрицы;

- 2 — загрузочная емкость для наполнителя;

- 3 — регулирующие клапаны;

- 4 — электроподогреватель;

- 5 — насос;

- 6 — смеситель;

- 7 — теплообменник;

- 8 — измельчитель.

Описание технологической схемы:

- Подготовка сырья.

- Порционное подведение матричного полимера в подогреватель и нагрев до температуры 110 °C (в течение 40 мин).

- Перекачивание расплавленного полиэтилена в смеситель и перемешивание его с поступающим наполнителем. Полимер смешивается с наполнителем в соотношении \(10 : 1\).

- Перекачивание смеси в подогреватель (при температуре 120 °C) для равномерного распределения наполнителя в полимере (в течение 30 мин).

- Перекачивание композита в теплообменник с естественным охлаждением для равномерного застывания во избежание возможных трещин и расколов материала с последующим измельчением и отправкой на хранение.

Порядок работы:

- Перед началом синтеза композита проверить тигли на чистоту и различные сколы.

- Обработать тигли трансформаторным маслом, остатки масла слить в слив для органических веществ.

- Работа с весами: перед взвешиванием обнулить технические весы.

- Взвесить необходимое количество полимера, низкомолекулярного полиэтилена (НМПЭ) — 18,00 г (рис. 7.3).

- Поместить тигель с полиэтиленом в сушильный шкаф при температуре 130 °C и засечь время (рис. 7.4).

Во время плавления полимера взвесить необходимое количество наполнителя с аналогичной полимеру погрешностью. Наполнитель должен был составлять 10% от полимера.

Масса полимера 18 г, следовательно, масса композита составляет 18 г или 90%.

По правилу пропорции: \[x - 100\%;\] \[x = (18 \cdot 100) / 90 = 20 \text{~г};\]

10 % от 20 г составляет 2,00 г.

- Время расплавления полимера — 57 мин. По истечении этого времени перенести тигель с полиэтиленом в песчаную баню при температуре 120 °C. В это же время аккуратно внести добавку, тщательно и интенсивно перемешивая деревянной палочкой (рис. 7.5).

- Извлечь композит из песчаной бани и поставить тигель на деревянную дощечку для дальнейшего охлаждения и застывания. Время застывания композита — 42 мин.

- Произвести постепенное охлаждение композита (для равномерного распределения и во избежание растрескивания). Вывести весь воздух, который находится в композиционном образце (для сохранения целостности молекулярной решетки), для этого оставить тигель в сушильном шкафу и постепенно понижать температуру, пока она не станет равной 0, что позволит сохранить целостность композита и увеличить его плотность (рис. 7.6–7.7).

Итоговое время, затраченное на синтез композита: 1 ч 45 мин.

Анализ синтезированного композита методом дифференциальной сканирующей калориметрии (ДСК)

Подготовка к ДСК-анализу:

- навеску полимерного композита (\(m = 10{,}8\) мг) поместить в алюминиевый тигель (\(m = 39{,}4\) мг);

- запечатать тигель с полимерным композитом с последующим его помещением в калориметр.

Запуск анализа:

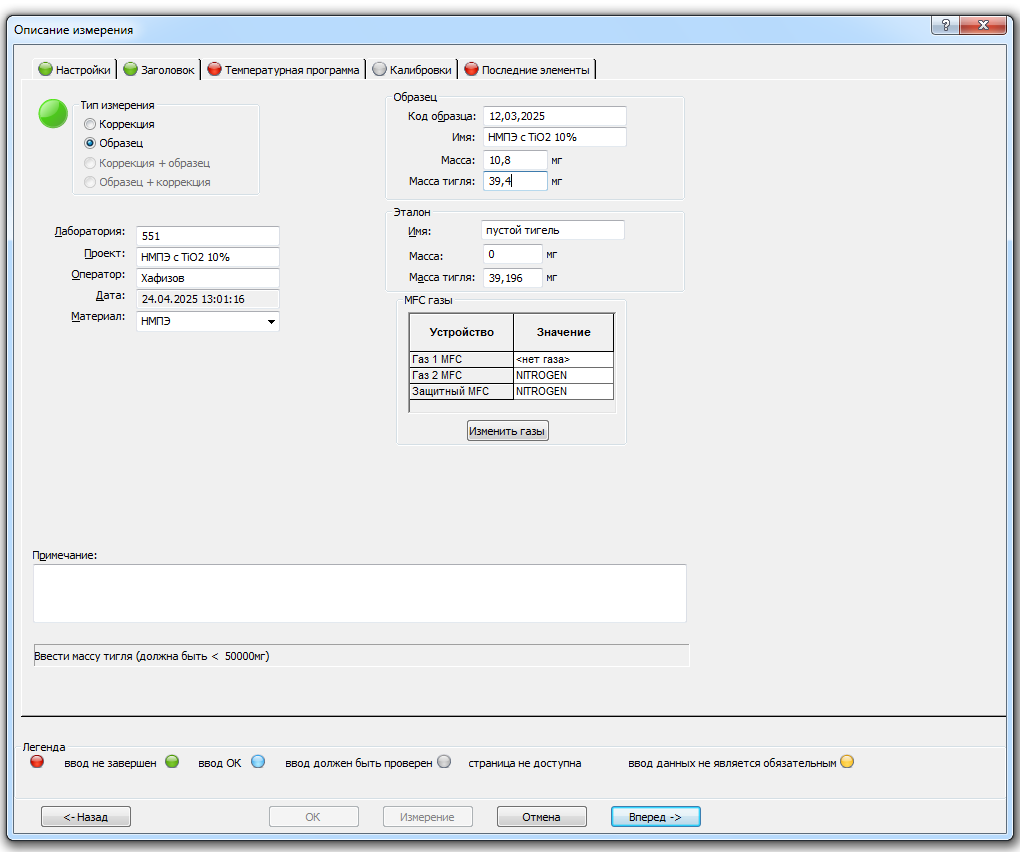

- ввести данные для образца (массу и код образца) и тиглей (масса запечатанного и эталонного тиглей) (рис. 7.8);

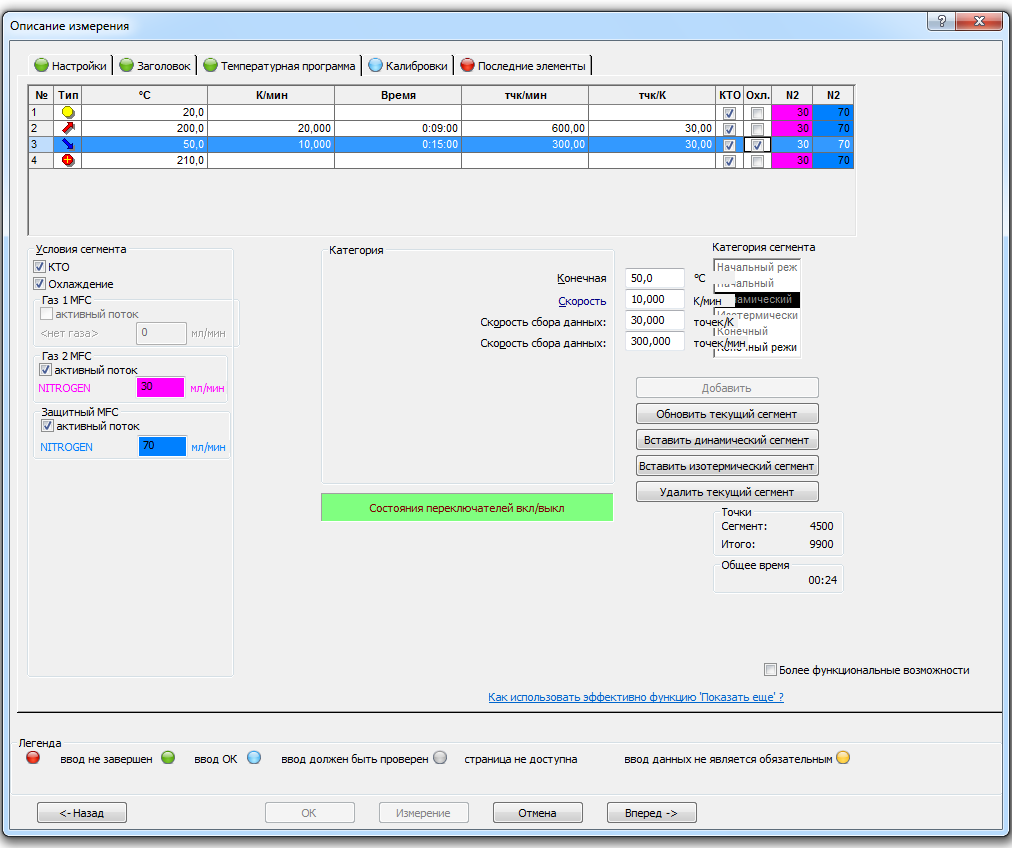

- ввести температурный диапазон процессов нагревания и охлаждения образца полимерного композита (рис. 7.9);

- ввести данные по калибровке — температурная калибровка и калибровка по чувствительности;

- запустить ДСК-анализ полимерного композита.

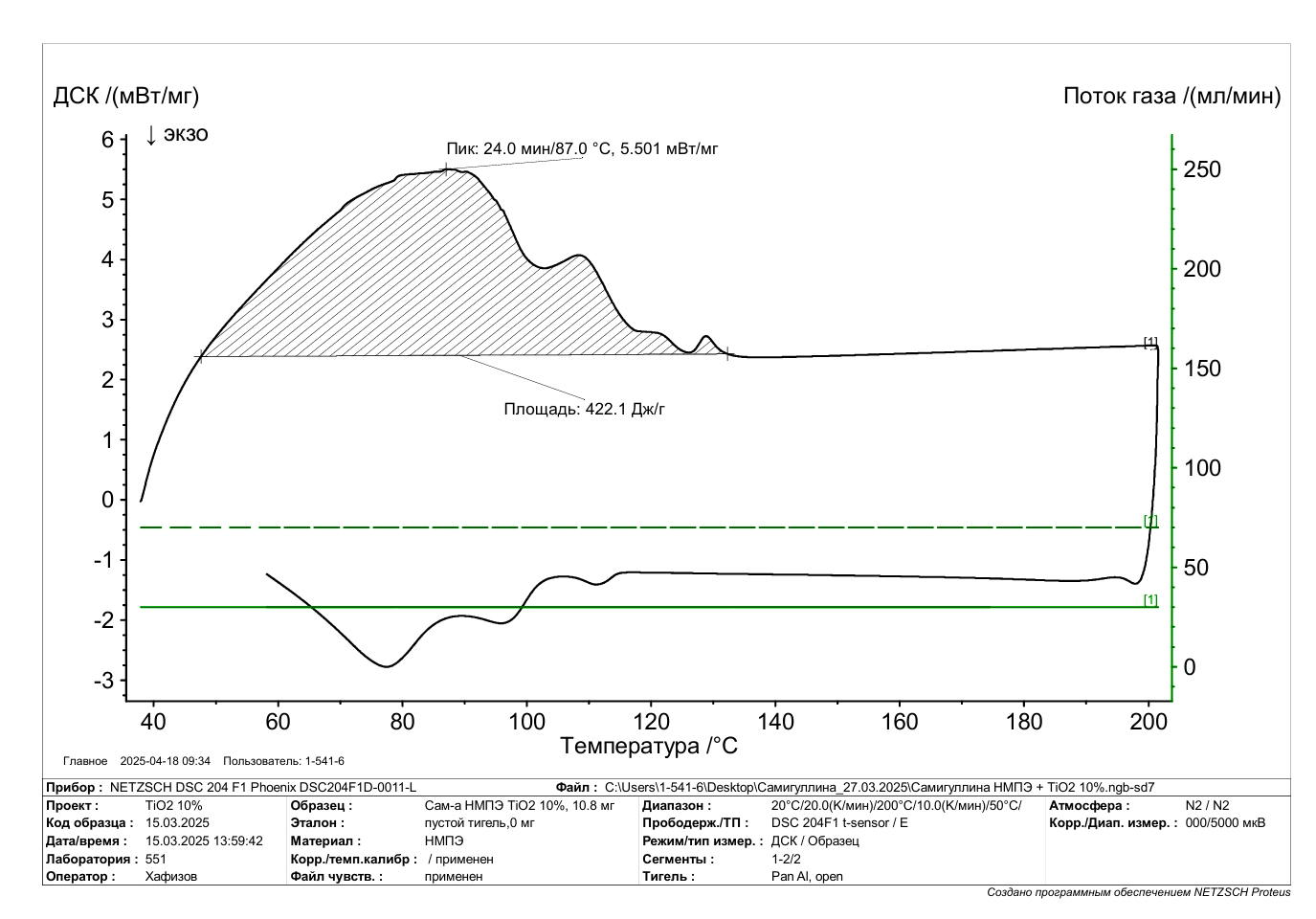

Результат ДСК-анализа полимерного композита — термограмма ДСК полимерного композита (рис. 7.10).

На термограмме ДСК-синтезированного композита представлен эндотермический пик — пик плавления. Температура плавления полимерного композита составляет 87 °C. Энтальпия плавления композита составляет 422 Дж/г, что в 3,5 раза выше по сравнению с энтальпией плавления низкомолекулярного полиэтилена (118 Дж/г). Указанное свидетельствует о повышении степени кристалличности полимерного композита для обеспечения нужной стабильности покрытия.

Определение твердости синтезированного композита по методу Шора

Порядок работы:

Определить значения твердости полимерного композита по Шору (произвести три измерения):

- первое измерение = 82 ед. по Шору;

- второе измерение = 82 ед. по Шору;

- третье измерение = 78 ед. по Шору.

Определить среднее значение твердости по Шору полимерного композита: \[(82 + 82 + 78) / 3 = 81 \text{ ед. по Шору}.\]

Следовательно, значение твердости по Шору синтезированного полимерного композита составляет около 81 ед., что на 61% превышает твердость низкомолекулярного полиэтилена (50 ед. по Шору). Такое увеличение твердости может улучшить защитные свойства материала и не приведет к усложнению изготовления изделий из него.

Синтетик

- https://rutube.ru/video/57fc94d6574a4e9df57676f860867d2f/.

- Баня песчаная UT-4415: руководство по эксплуатации.

Аналитик

- https://rutube.ru/video/91734e2771ccc1ccf89b5da864d77af5/.

- https://rutube.ru/video/fc411b165fbc7eda5c55038dded10451/.

- Е. В. Тудрий, И. В. Галкина, А. А. Собанов, , В. И. Галкин. Физико-химия полимеров: учебно-методическое пособие к курсу «Физико-химия высокомолекулярных соединений» /. — Казань: Казан. ун-т, 2015 (с.33–49).

- А. А. Тагер. Физико-химия полимеров (4-е издание, переработанное и допополненное) — М.: Научный мир, 2007 (глава 6.7; глава 7).

- И. И. Тугов, Г. И. Кострыкина. Химия и физика полимеров. Учебное пособие для вузов — М.: Химия, 1989 (глава 3.5; глава 5.1).

- Н. М. Мухин, В. Г. Бурындин. Определение реологических и физико-механических свойств полимерных материалов. Методические указания. Екатеринбург, 2011 (глава 1.1; глава 4.2).

- М. А. Мельникова. Полимерные материалы: свойства, практическое применение. Учебное пособие. Благовещенск: Амурский гос. ун-т, 2013 (с.31–41).

Информатик

- https://rutube.ru/video/250a55d0d6926cdbaceececdd2669c80/.

- Т. Рашид. Создаем нейронную сеть — СПб.: ООО «Альфа-книга», 2017.

Технолог

- Л. И. Бондалетова, В. Г. Бондалетов. Полимерные композиционные материалы. Часть 1, Часть2. Учебное пособие — Томск: Изд-во Томского политехнического университета, 2013.

- В. А. Люторович, Е. Н. Булина, Е. А. Пономаренко. Выполнение технологической схемы на стадии эскизного проекта: учебное пособие — СПб.: СПбГТИ(ТУ), 2015.

- Виды полимерных композиционных материалов. Назначение наполнителей. Графическое представление процесса получения композиционного материала. — Презентация.